- 8 (812) 407-37-03

- 197348, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418

- order@carbidetool.ru

Обработка жаропрочных материалов в криогенной среде.

Жаропрочные материалы такие как Инконель 718, различные марки ВЖЛ и прочие подобные материалы., известны своим применением в аэрокосмической промышленности благодаря своим свойствам жаростойкости, коррозионной стойкости, износостойкости, высокой прочности на ползучесть и высокой твердости в горячем состоянии. Несмотря на особые свойства, они имеют плохую обрабатываемость из-за низкой теплопроводности и высокой твердости в обычном состоянии.

При их обработке тв.сплавным лезвийным инструментом, чтобы ограничить влияние высокой температуры в зоне резания, рекомендуется применять охлаждение,... либо наоборот, при их обработке инструментом из соответствующих сортов керамики или CBN создавать в зоне резания повышенную температуру, которая размягчает обрабатываемый материал в зоне резания и облегчает процесс резания.

В данной статье поговорим о криогенное охлаждение, как одним из рекомендуемых методов обработки жаропрочных материалов. Однако имеется очень ограниченное количество литературы, посвященной данной методике. Обработка с применением инструментов из керамики и CBN была описана в другой статье "Керамические и CBN пластины (инструменты) для обработки жаропрочных материалов HRSA..."

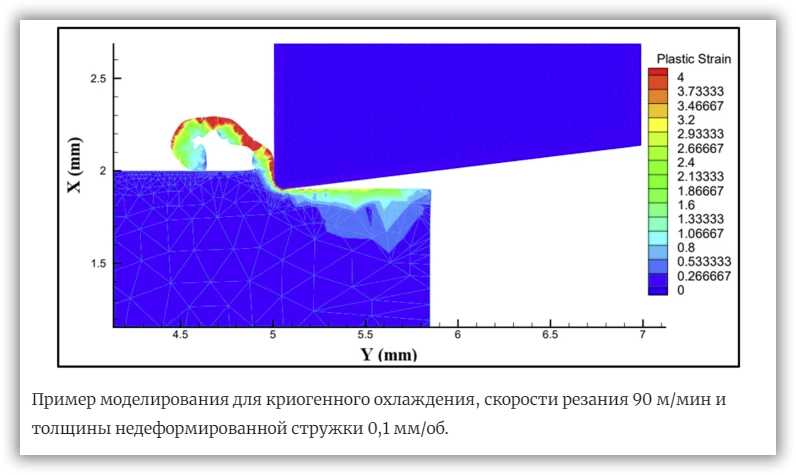

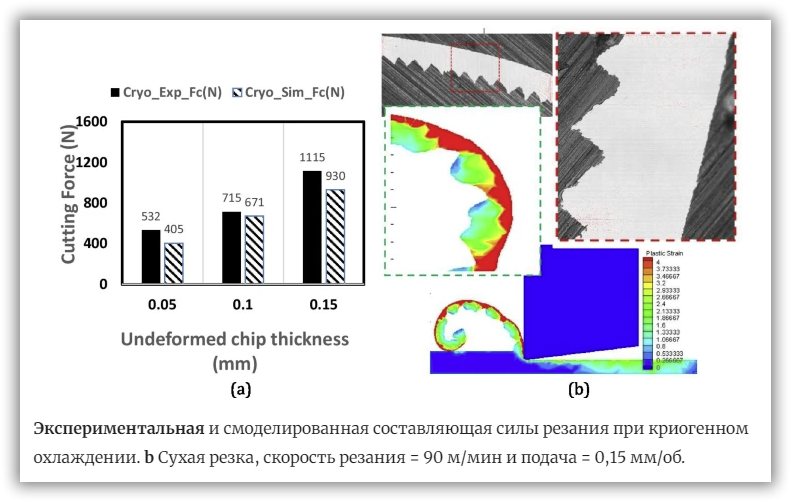

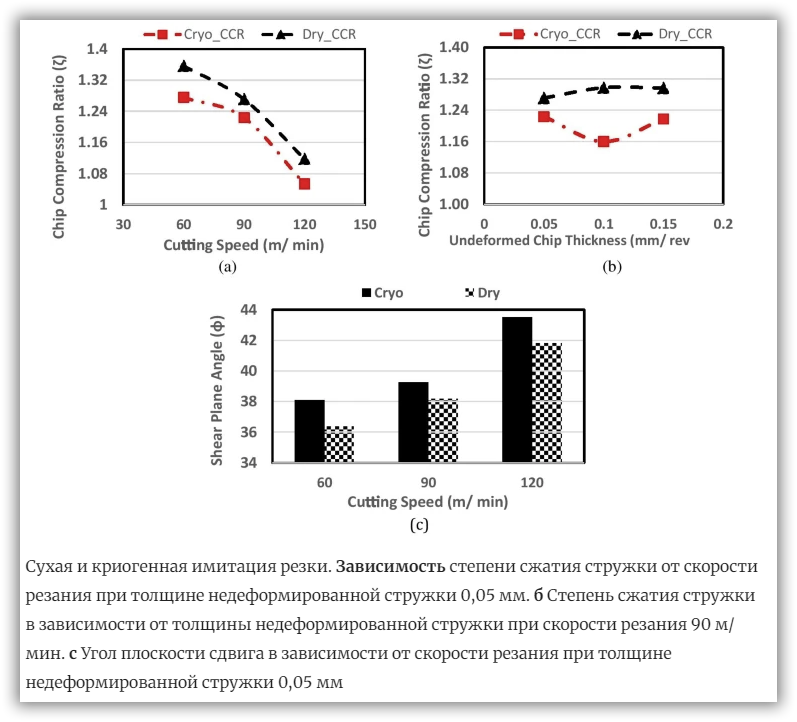

Методы сухого и криогенного охлаждения сравнивались по сопутствующим параметрам, таким как степень сжатия стружки, угол сдвига, контактная длина, силы резания и энергозатраты на первичные и вторичные зоны деформации. Как экспериментальные, так и численные наблюдения показали сравнительно меньшую степень сжатия стружки при криогенном охлаждении с большей величиной угла плоскости сдвига. Это приводит к меньшей длине контакта инструмента со стружкой и лучшей относительной смазке.

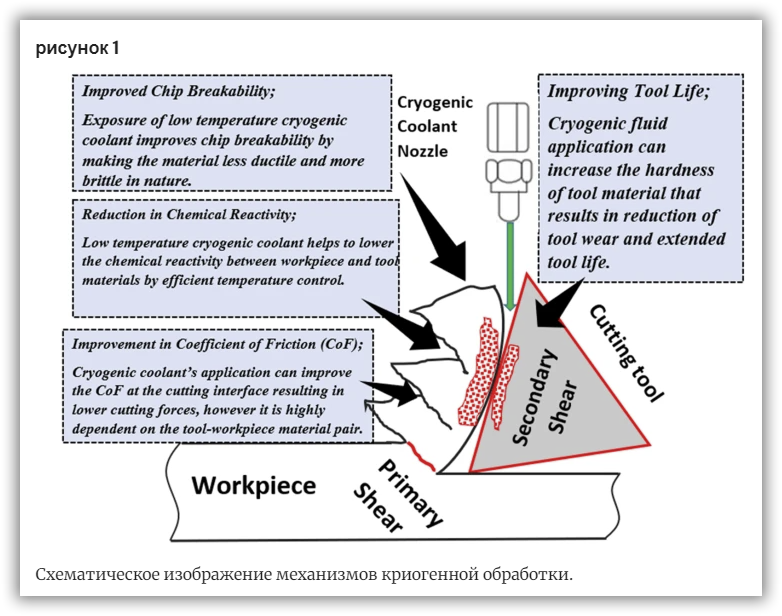

Опыты показали, что применение криогенного охлаждения на границе раздела инструмент-стружка приводит к улучшению твердости и прочности материала режущего инструмента, снижает ударную вязкость материалов, делая их более хрупкими, и снижает химическую активность образование наростов на границе раздела резания и снижает коэффициент трения.

Снижение пластичности материала заготовки улучшает возможность разрушения стружки и скручивания стружки, уменьшая длину контакта стружки инструмента. Температура криогенной жидкости также помогает поддерживать прочность материала режущего инструмента, что приводит к снижению его износа. Однако эффективность криогенного охлаждения тесно связана с парой материал инструмент-заготовка. [Шокрани А., Дхокия В., Муньос-Эскалона П., Ньюман С.Т. (2013) Современная криогенная механическая обработка и обработка; Де Бартоломейс А., Ньюман С.Т., Бирманн Д., Шокрани А. (2021) Современное охлаждение и смазка для механической обработки Inconel 718]

В исследовании также приведено сравнение с традиционным охлаждением жидкой СОЖ методом полива. И пришли к выводу, что криогенное охлаждение обеспечивает превосходную шероховатость поверхности, ее целостность, экологичность, испарение опасных частиц и т. д. по сравнению с традиционным методом охлаждения жидким СОЖ. При проведении экспериментов охлаждения зоны резания с применением жидкого азота с рапсовым маслом, а так же CO2 было выявлено так же снижение энергопотребления до 20%.

При использовании экспериментальной установки охлаждения, наблюдалось увеличение срока службы инструмента на 77% по сравнению с охлаждением традиционной жидкой СОЖ. Образование стружки также является важным фактором, который описывает обрабатываемость определенной пары материала инструмент-заготовка. При более высоких скоростях резания на границе резания возникает более высокая температура резания, и в результате образование стружки может носить непрерывный характер, что создает проблемы во время операции обработки. Нижняя поверхность стружки, трущаяся о переднюю поверхность инструмента, после рекристаллизации имеет удлиненные зерна. Было замечено, что стружка меньшего размера не может быть произведена из-за наличия более длинных зерен на нижней поверхности стружки. Из-за уменьшения размера более длинных зерен на нижней поверхности стружки стружка имеет тенденцию изгибаться и скручиваться, что увеличивает ее ломкость. Кроме того, материал стружки становится хрупким, что облегчает ее разрушение. Также замечено, что при более высоких скоростях резания, более высокая температура резания может инициировать явление термического размягчения пластичного материала; в результате материал заготовки имеет тенденцию свариваться с материалом режущего инструмента, что приводит к образованию нароста на кромке, что как следствие вызывает изменение режущего угла кромки, вызывает вибрацию, снижает производительность. [Пусавец Ф., Копач Дж. (2009 г.) Достижение и реализация устойчивости.; Бермингем М.Дж., Кирш Дж., Сан С., Паланисами С., Даргуш М.С. (2011)Новые наблюдения о стойкости инструмента, силах резания и морфологии стружки при криогенной обработке Ti-6Al-4V. ]

Воздействие низкотемпературной криогенной охлаждающей жидкости может изменить твердость, жесткость и ударную вязкость режущего инструмента, что может привести к снижению коэффициента трения. На рисунке 1 представлена схематическая иллюстрация производительности обработки при методе криогенного охлаждения.

Проведенные опыты выявили влияние метода криогенного CO2 + MQL и специального метода CMQL на токарную обработку Inconel 718. Стратегия гибридного охлаждения CO2 + MQL не привела к увеличению срока службы инструмента по сравнению с криогенным охлаждением. Метод CMQL увеличил срок службы инструмента на 30% по сравнению с охлаждением CO2. Стратегия гибридного охлаждения CO2 + MQL, изложенная Periera et al.показали лучшие результаты, чем стратегии сухого, MQL и криогенного охлаждения. Стойкость инструмента, эквивалентная более 90% влажной обработки, была достигнута за счет гибридного охлаждения. Исследование показало, что наилучшие характеристики были получены при более высоком давлении и скорости потока. [Перейра О, Катала П, Родригес А, Остра Т, Виванкос Дж, Риверо А и др. (2015) Использование гибридного CO 2 +MQL в операциях механической обработки.]

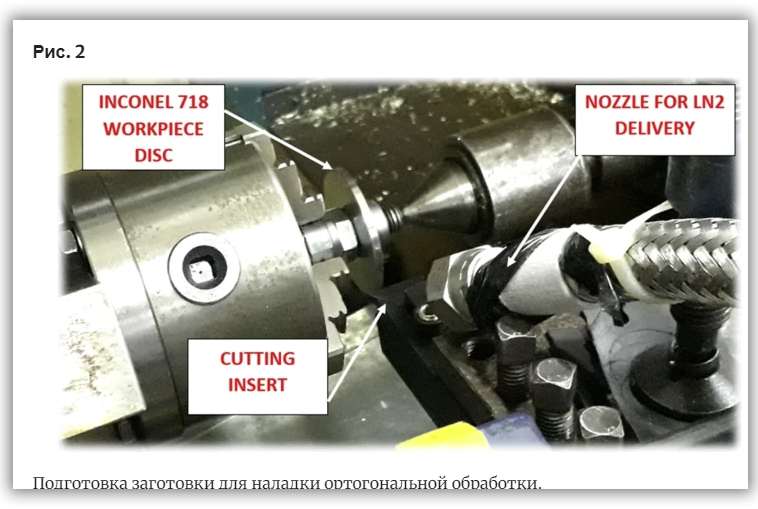

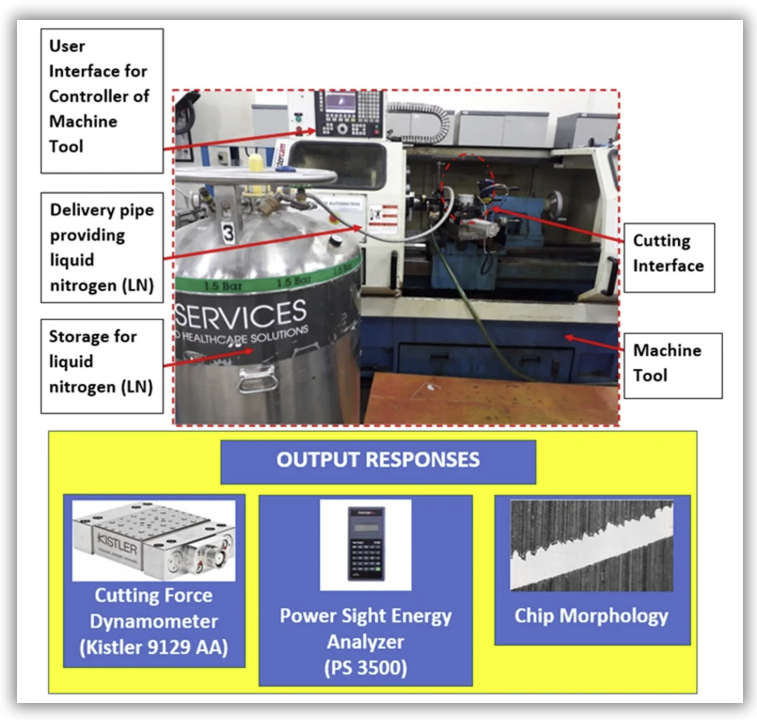

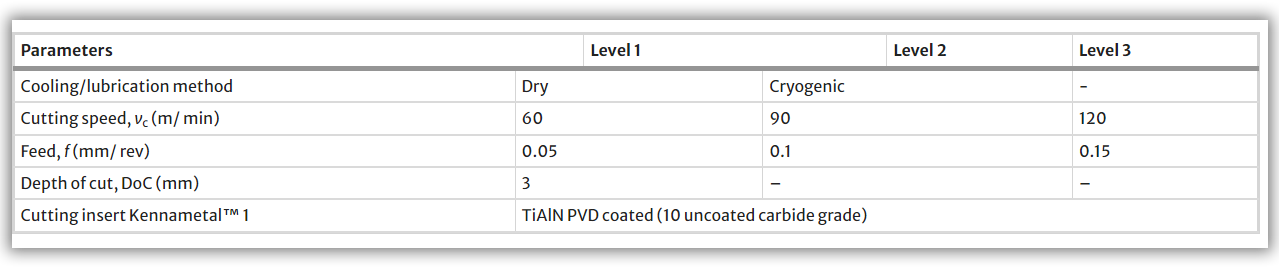

Учитывая, что режим непрерывного резания является более агрессивным при обработке, эксперименты по точению проводились в условиях криогенной обработки. Для правильного сравнения также были проведены эксперименты по сухой резке и резке с поливом жидкой СОЖ. Обрабатываемость экспериментально исследовалась с использованием выходных характеристик в виде сил резания, мощности и морфологии стружки. Жидкий азот подавался со стороны передней поверхности инструмента со скоростью потока около 0,5 кг/мин по массе под давлением 1,5 бар. Внешний диаметр сопла составлял 3 мм, оно было направлено в зону резания под углом выброса 45 ̊. Между соплом и режущим инструментом сохранялось постоянное расстояние примерно 12 мм. Для измерения сил обработки использовался трехканальный динамометр KISTLER™ 9129AA вместе с многоканальным усилителем заряда типа 5080. В Таблице приложения приведены технические характеристики динамометра. Программный пакет KISTLER™ Dynoware использовался для обработки выходного сигнала усилителя заряда. Измерение проводилось с частотой сбора данных 10 000 Гц. Морфологию чипа исследовали и наблюдали с помощью оптического микроскопа.

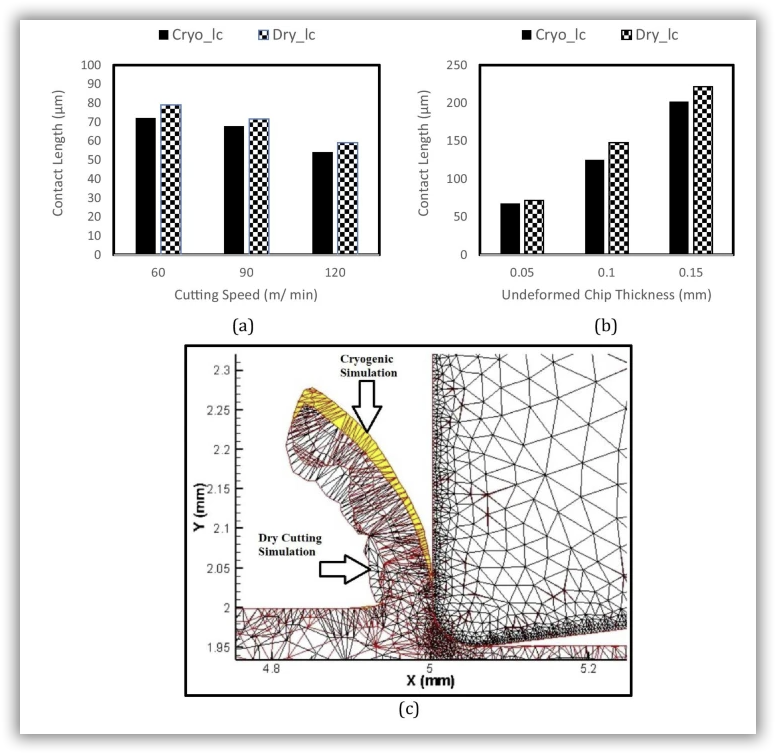

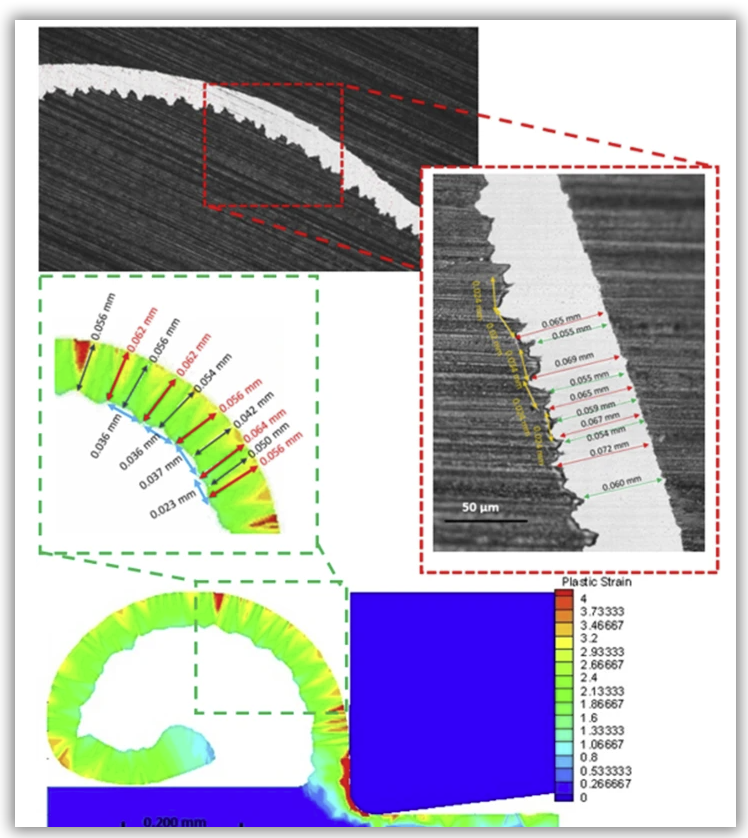

Чтобы понять эффективность резания в отношении зоны вторичной деформации на границе раздела режущий инструмент-стружка, важную роль играет длина резания. Во время формирования стружки разрезаемый материал оказывает режущее усилие на небольшой участок передней поверхности. Значение длины контакта дополнительно расширяет понимание сил резания, образования стружки, износа инструмента и связанных механизмов износа инструмента. Выявлено, что длина контакта была выше при сухой резке по сравнению с криогенной резкой. Причина может быть связана с меньшим значением углов сдвига и, как следствие, более высоким коэффициентом трения при сухом резании. На рисунке представлен график наложения обоих стружкообразований во время сухой и криогенной резки. Можно заметить, что средняя толщина стружки при сухой резке сравнительно больше, чем при криогенной резке.

Сухая и криогенная имитация резки. Зависимость контактной длины от скорости резания при толщине недеформированной стружки 0,05 мм. b Длина контакта в зависимости от толщины недеформированной стружки при скорости резания 90 м/мин. c Наложенный график моделирования сухой и криогенной резки при скорости резания = 90 м/мин и толщине недеформированной стружки = 0,05 мм.

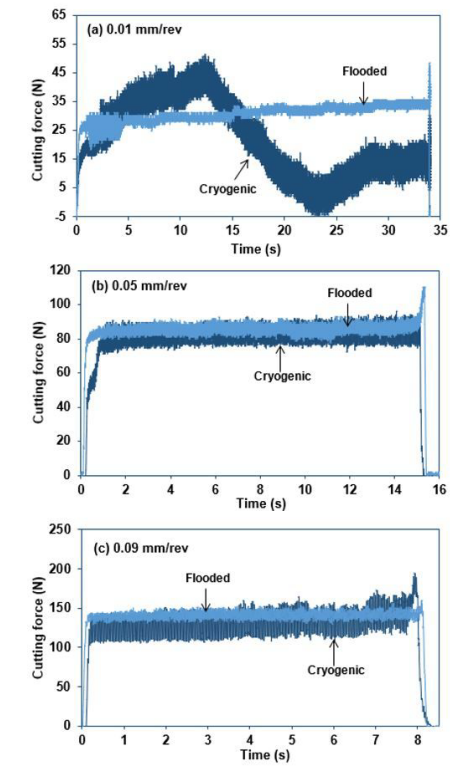

Изменение силы резания со временем при скорости подачи (a) 0,01 мм/об., (b) 0,05 мм/об. и (c) 0,09 мм/об.

Меньшие силы резания при криогенном охлаждении подтверждают эффективное охлаждающее действие, которое привело к снижению коэффициента трения на границе раздела стружки инструмента. Предыдущие наблюдения за углом сдвига и длиной контакта также указывают на более низкие силы резания в криогенной среде.

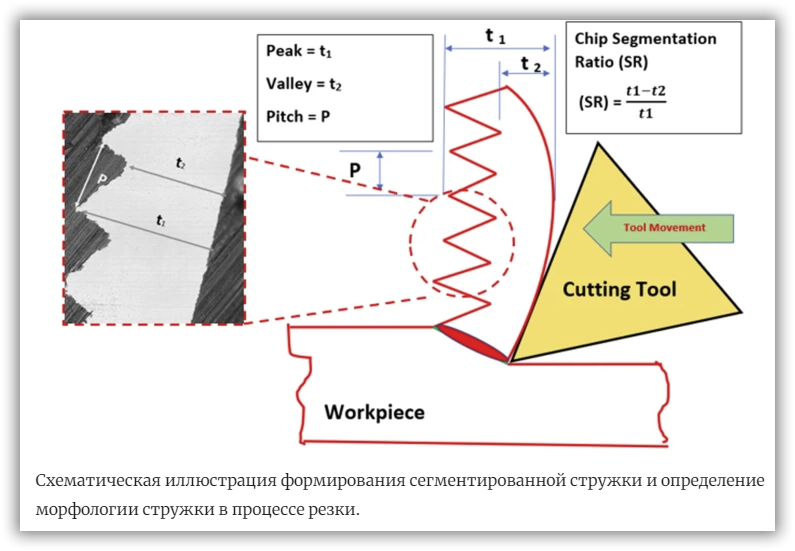

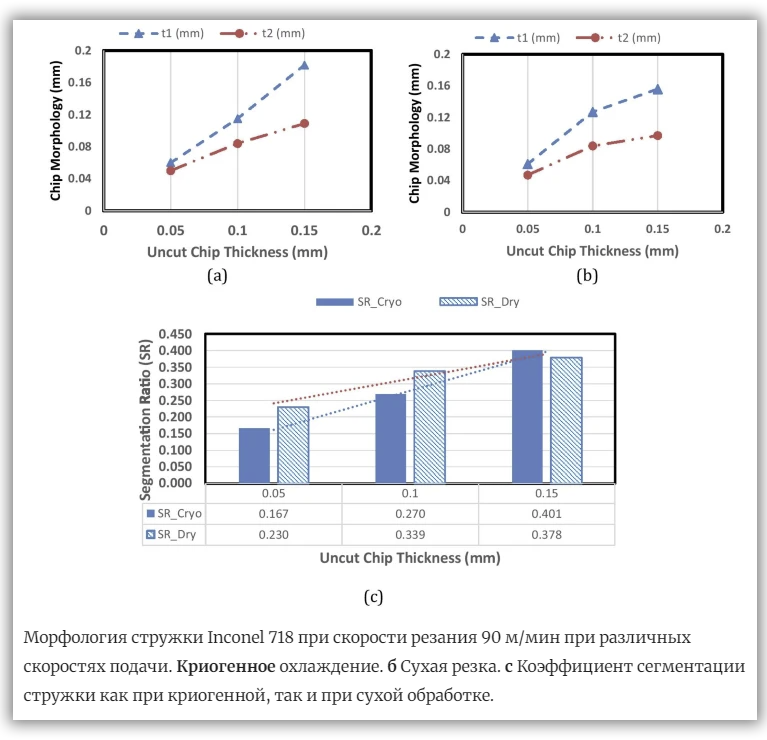

Экспериментальное и смоделированное образование стружки исследовали путем измерения пиков, впадин и шаговых расстояний, измеренных согласно схематической иллюстрации ниже. Коэффициент сегментации (SR) рассчитывался для изучения экспериментальных и смоделированных образований стружки для всех испытаний на резание. Коэффициент сегментации (SR) вычисляется путем определения отношения разницы между пиком и впадиной пика согласно схематической диаграмме .

Средними значениями пика и минимума считались от 4 до 5 повторных измерений. Пиковое значение толщины стружки показывает чрезмерную деформацию при сдвиге и зависит от прочности материала заготовки. Однако значение впадины толщины стружки создает сегмент, которому способствует разрушение.

Разница между пиком и впадиной показывает пластическую деформацию сегмента [ Джоши С., Тевари А., Джоши С.С. (2015) Микроструктурная характеристика сегментации стружки в различных условиях обработки при ортогональной обработке Ti6Al4V. ].

Точение Inconel 718 жидким азотом: Многоцелевая оптимизация параметров резания с использованием RSM

[Keywords: Inconel 718, Cryogenic cutting, multi-objective optimization, Response surface methodology (RSM), Wear mechanisms, Surface quality Posted Date: November 30th, 2021]

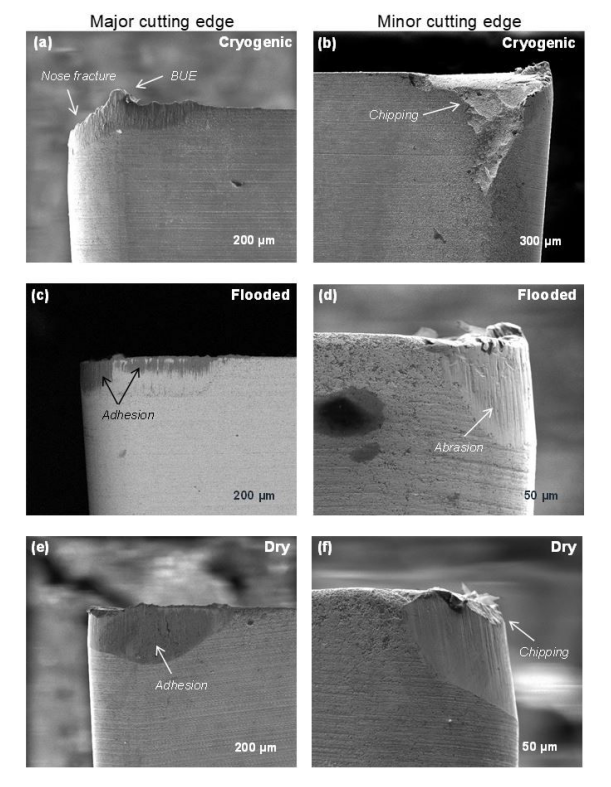

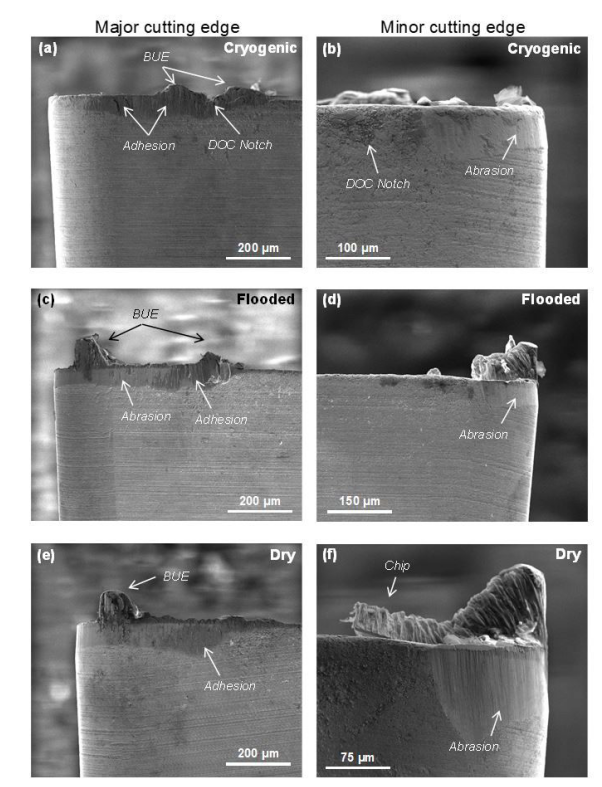

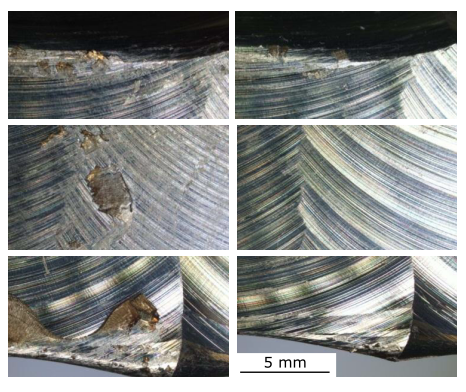

Изображения режущей кромки инструмента при скорости подачи 0,01 мм/об, скорости резания 70 м/мин и глубине резания 0,5 мм в условиях (a, b) криогенного, (c, d) жидкостного и (e, f) сухого резания.

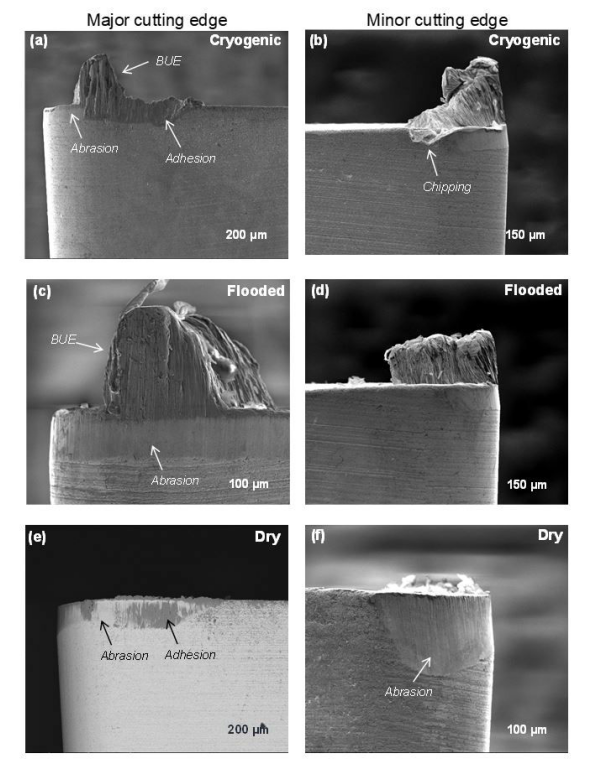

Изображения режущей кромки инструмента при скорости подачи 0,05 мм/об, скорости резания 70 м/мин и глубине резания 0,5 мм в условиях (a, b) криогенного, (c, d) жидкостного и (e, f) сухого резания.

Изображения режущей кромки инструмента при скорости подачи 0,09 мм/об, скорости резания 70 м/мин и глубине резания 0,5 мм в условиях (a, b) криогенного, (c, d) жидкостного и (e, f) сухого резания.

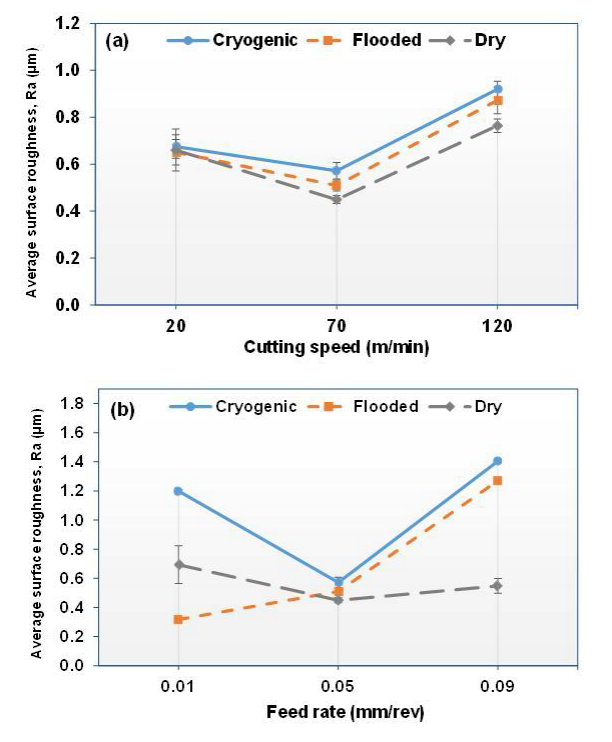

Средние значения шероховатости поверхности Ra при различных (а) скоростях резания (f = 0,05 мм/об, ap = 0,5 мм), (б) скоростях подачи (Vc = 70 м/мин, ap = 0,5 мм) в криогенных, жидкостных и сухих условиях.

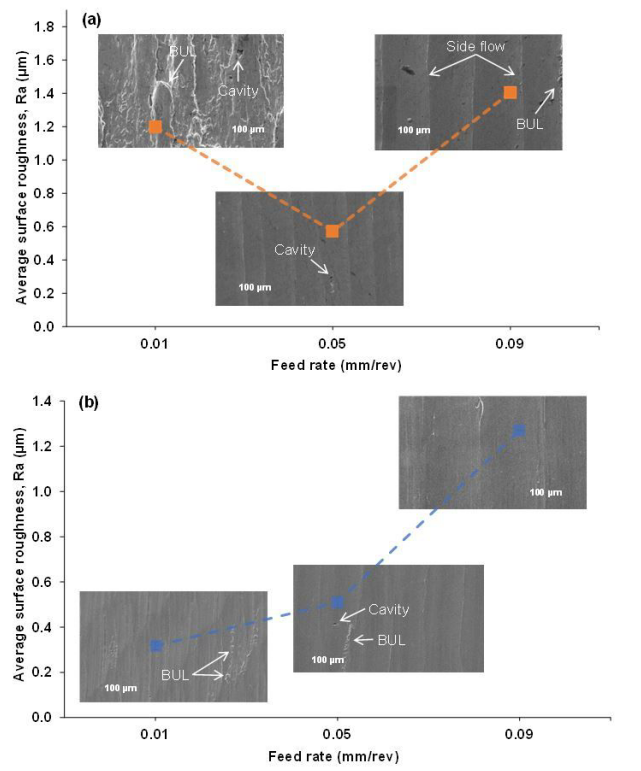

Изменение качества поверхности в зависимости от скорости подачи (Vc = 70 м/мин, ap = 0,5 мм) в (а) криогенных, (б) жидкостных условиях резания.

Исследование криогенного охлаждения при фрезеровании.

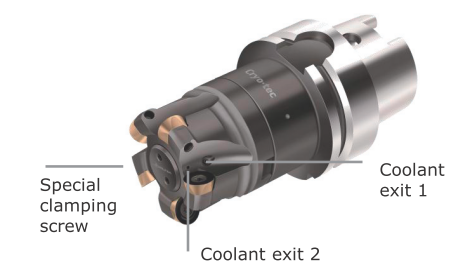

Для оптимального проектирования технологического процесса при обработке с использованием криогеники необходимы специальные адаптированные режущие инструменты.

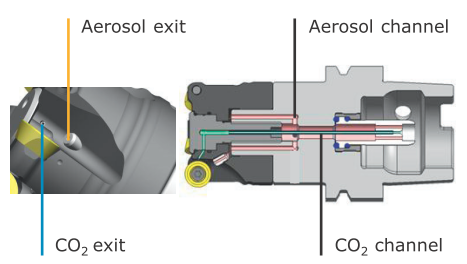

В концепции инструмента Cryo∙tec TM для фрезерования жидким CO2 в корпусе режущего инструмента были реализованы два выхода охлаждающей жидкости. В качестве инструмента для данного исследования использовалась модифицированная копировальная фреза Walter F2334R диаметром Da = 50 мм и пятью зубьями (z = 5)

CO2 и другая смазочно-охлаждающая жидкость остаются разделенными до тех пор, пока обе среды не достигнут зоны резания. Корпус инструмента характеризуется двумя концентрическими каналами для охлаждающей жидкости. Один канал может использоваться для транспортировки жидкого CO2, второй - для подачи MQL или воздуха.

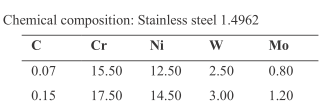

Материал заготовки Высокотемпературная высокопрочная нержавеющая сталь 1.4962 (X12CrNiWTiB16-13) является широко используемым материалом в турбинной промышленности. Сплав используется для изготовления турбинных дисков в крупных промышленных газовых турбинах. Эта сталь также используется в аэрокосмической промышленности, например, для изготовления дисков турбин, валов, корпусов диффузоров и т.д. Предел прочности при растяжении составляет rm = 730 Н∙мм-2.

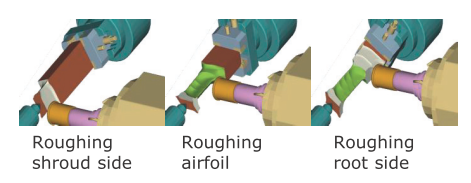

В качестве демонстрационной детали была выбрана лопатка паровой турбины. В качестве стратегии обработки была применена стратегия радиального многоосного токарного фрезерования ((также известная как heli rough).

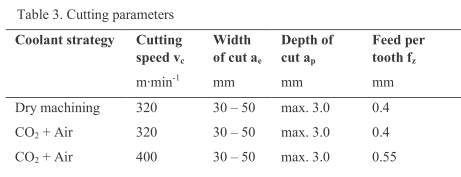

На первом этапе параметры резания поддерживались постоянными как для сухой, так и для криогенной обработки. Чтобы исследовать влияние скорости подачи и резания, на втором

этапе оба параметра резания были увеличены для испытаний на криогенную обработку. Испытания на фрезерование для измерений проводились дважды.

Были применены две стратегии охлаждающей жидкости:

стратегия охлаждающей жидкости 1: стратегия сухой обработки

стратегия охлаждающей жидкости 2: CO2 + воздушное охлаждение

Для внутренней подачи смазочных материалов используется аэрозольное устройство для сухой смазки AEROSOL MASTER 4000cryolub® от компании Rother Technologie GmbH. Объемный расход углекислого газа CO2 поддерживался постоянным на уровне 10 кг/ч .

Были получены следующие результаты:

При испытаниях на фрезерование из высокотемпературной высокопрочной нержавеющей стали 1.4962 (X12CrNiWTiB16-13) сравнивались характеристики износа твердосплавных инструментов, температура режущего инструмента и стружки, а также образование стружки при сухой обработке и криогенном охлаждении.

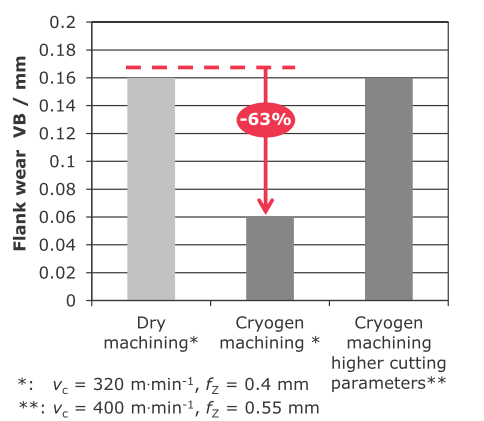

Показатели стойкости инструмента были исследованы и оценены путем измерения износа торца с помощью оптического микроскопа. В случае применения тех же параметров резания в

процессе, износ торца VB может быть значительно снижен за счет использования криогенного охлаждения. После обработки одного лезвия боковой износ может быть уменьшен с 0,16 мм (сухая обработка) до 0,06 мм (криогенная обработка).

На втором этапе параметры резания скорость резания Vc и скорость подачи f были увеличены с целью не оказывать негативного влияния на скорость износа по сравнению с сухой обработкой.

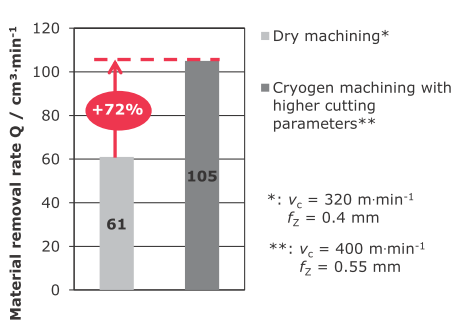

При использовании диоксида углерода скорость удаления материала может быть увеличена на 72% с qw = 61 см3∙мин -1 до qw = 105 см3∙мин -1 за счет сохранения того же уровня износа боковых поверхностей по сравнению с сухой обработкой.

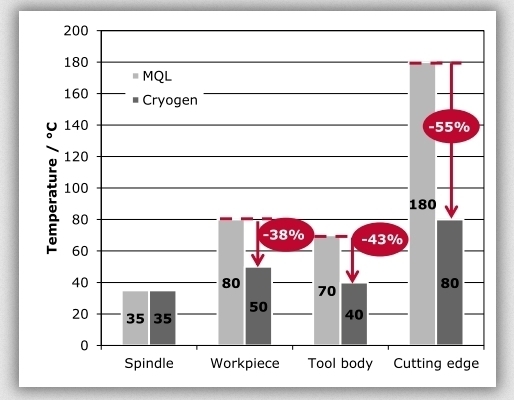

Температура процесса была измерена инфракрасным цифровым термометром после обработки одного фиктивного лезвия. Была измерена температура шпинделя, заготовки, корпуса инструмента и режущей кромки . Криогенное охлаждение не влияет на температуру шпинделя. Криогенное охлаждение CO2 сильно влияет на температуру инструмента по сравнению с обработкой с помощью MQL (с минимальным количеством смазки). Температуру режущей кромки можно снизить с T режущей кромки = 180°C до 80°C, что означает снижение на -55%. Даже температура корпуса инструмента может быть снижена на 43% с T = 70 °C до 40°C.

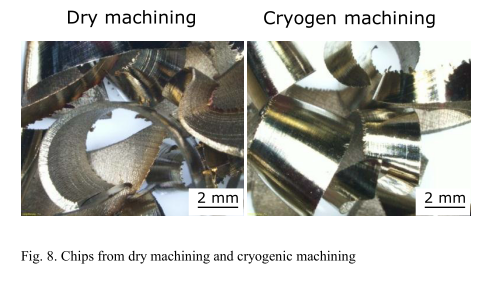

Та же тенденция прослеживается и в образовании стружки. Стружка, полученная при сухой обработке, имеет синий цвет по сравнению со стружкой, полученной при криогенной обработке, где цвет материала стружки золотистый.

Было проведено оптическое сравнение качества обработанной поверхности заготовки. Поскольку скорость износа значительно ниже при криогенном охлаждении, режущая кромка остается более острой в течение длительного времени. Более острые режущие кромки обеспечивают лучшее качество поверхности.

С другой стороны, температура резки значительно ниже. Компенсация тепла, выделяющегося при деформации материала и в процессе трения, может подавлять

химические процессы и механизмы адгезии. На поверхности заготовки, полученной в процессе сухой обработки, видны большие скопления. На поверхности, обработанной криогенным способом, видны только очень мелкие прилипшие частицы.

Главный эффект криогенного охлаждения проявился в более высокой скорости удаления материала (+72%) и значительном снижении скорости износа инструмента (-63%). Удалось снизить технологические температуры, например температуру режущей кромки со 180°C до 80 °C. Кроме того, использование диоксида углерода в качестве криогенной среды приводит к улучшению качества поверхности, поскольку адгезия частиц стружки может быть значительно снижена.

Из проведенных исследований сделаны следующие выводы.

- Степень сжатия стружки снизилась при криогенной резке на 3,7%, 10,5% и 6% при толщине недеформированной стружки 0,05, 0,10 и 0,15 мм соответственно. Снижение степени сжатия стружки при криогенной резке связано со сравнительно меньшим коэффициентом трения при контакте стружки инструмента. Меньший фрикционный контакт на границе стружки инструмента снижает температуру резания и приводит к общему улучшению смазки.

- Как для сухой, так и для криогенной резки наблюдалась общая тенденция: при увеличении скорости резания степень сжатия стружки уменьшается. Это связано с образованием более толстой стружки при низкой скорости резания. Образование толстой стружки при низких скоростях резания можно подтвердить по малому значению углов плоскости сдвига.

- Длина контакта была выше при сухой резке по сравнению с криогенной резкой. Также было замечено, что средняя толщина стружки при сухой резке больше, чем при криогенной резке. Причина может быть связана с меньшим значением углов сдвига и, как следствие, более высоким коэффициентом трения при сухом резании.

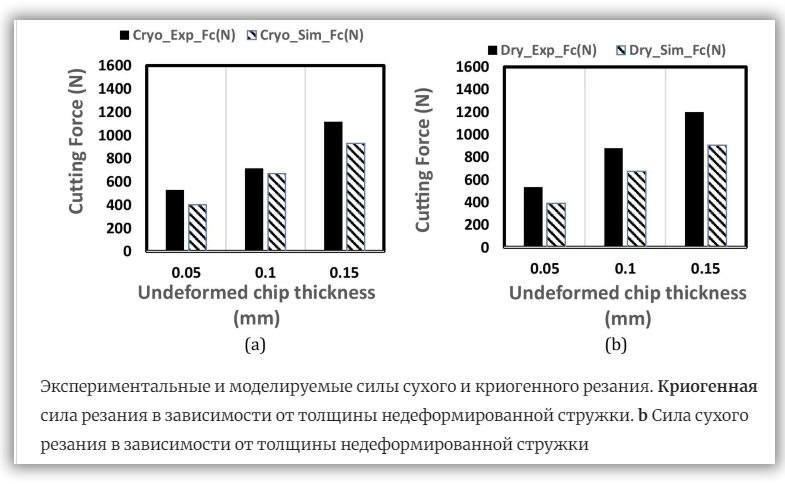

- Изменения в силах обусловлены тем, что материал заготовки моделируется как идеальный пластиковый материал и игнорируются любые условия предварительного напряжения, имеющиеся в компоненте в виде остаточных напряжений. Как экспериментальные, так и смоделированные силы оказались несколько меньшими при криогенной резке. Меньшие силы при криогенной резке представляют собой эффективное охлаждающее действие, которое привело к снижению коэффициента трения на границе раздела стружки инструмента.

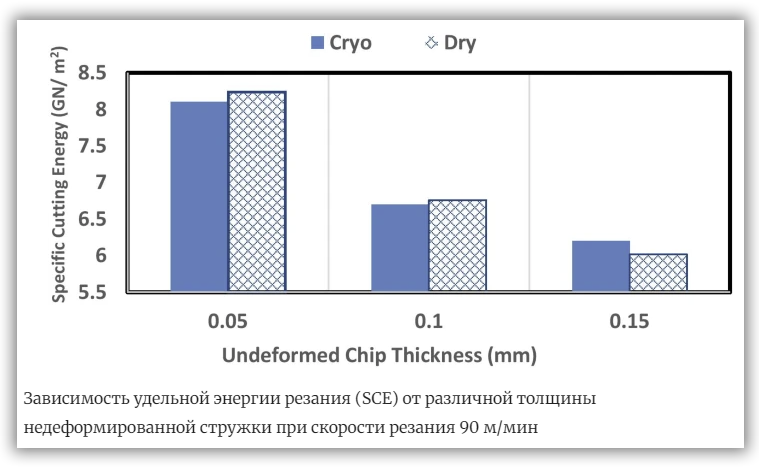

- Более высокая удельная энергия резания (SCE) наблюдалась при меньшем значении толщины недеформированной стружки как в сухой, так и в криогенной среде резания. Это связано с наличием вспахивающей силы при малой толщине недеформированной стружки. Это явление называется размерным эффектом.

- Как при сухой, так и при криогенной резке параметры морфологии стружки, такие как выступы, впадины и шаг, увеличиваются за счет увеличения толщины недеформированной стружки. Более высокое значение пиков с увеличением толщины недеформированной стружки означает, что присутствует большая сдвиговая деформация. Сегментированная стружка образуется за счет развития полосы сдвига вследствие одновременного присутствия термического разупрочнения и деформационного упрочнения в материале заготовки.

Снижение коэффициента сегментации стружки наблюдалось при низких уровнях толщины недеформированной стружки при криогенной обработке по сравнению с сухой резкой. Это можно объяснить улучшением охлаждения и смазки при криогенной обработке.

Использование материалов сайта возможно только с письменного разрешения администрации сайта и активной гиперссылкой на источник.

Свяжитесь с нами

Оставьте свое сообщение и мы свяжемся с вами, чтобы предложить лучшие условия сотрудничества!

Звоните: (812) 407-37-03

Пишите: order@carbidetool.ru

ООО «ТУЛЭКС» ИНН 7838092179, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418