- 8 (812) 407-37-03

- 197348, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418

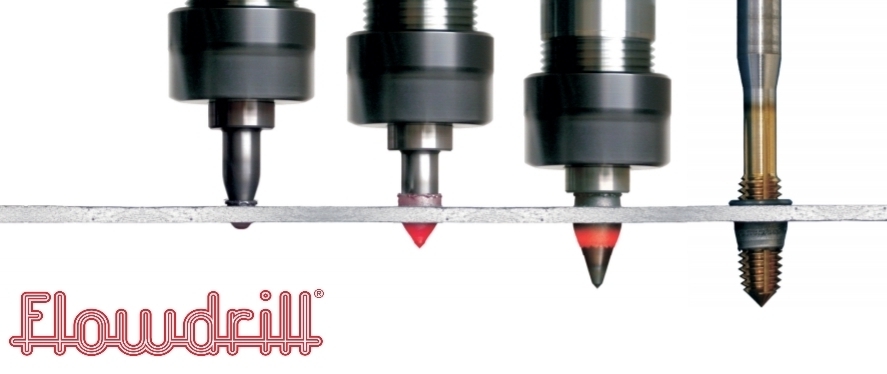

FLOWDRILL. Инструмент FLOWDRILL для термопластичного сверления и нарезнания резьбы.

FLOWDRILL специализируется на производстве инструмента и оснастки для формирования втулок в тонкостенных металлических заготовках посредством теплоты трения, а не сверления как ранее.

Инструменты производства FLOWDRILL помогут сделать производственные процессы более эффективными и безопасными.

Выдавливающие свёрла FLOWDRILL – это полигонально отшлифованные твёрдосплавные инструменты. При определенном режиме работы под воздействием инструмента Flowdrill материал заготовки, за счет трения, нагревается и становиться пластичным.

Под действием осевой силы заготовка продавливается и сверло свободно проходит через заготовку. Во время процесса термосверления выдавливанием, в первой его фазе часть материала вытесняется наверх, образуя после обработки характерный ободок вокруг отверстия. Но большая часть материалы выдавливается по ходу сверла, и из этого, материала формируется втулка. Длина втулки в несколько раз превышает прежнюю толщину материала. Толщина металла может быть от 0,5 до 12 мм в зависимости от диаметра отверстия.

Имеются разнообразные инструменты для выполнения в тонкостенных партиях упрочнённой резьбы, для изготовления опорных участков большой поверхности.

Данный метод сверления успешно применяется уже несколько десятилетий в разных промышленных производствах. Для достижения оптимальных результатов пользователь должен хорошо изучить данную технологию, варианты просверливания выдавливанием и учитывать предъявляемые к станку требования.

Инструмент Flowdrill применяются:

- когда толщины заготовки не хватает для создания необходимой рабочей поверхности, для формирования необходимого количества ниток резьбы;

- когда необходимо создать сквозную втулку для использования в качестве опорного узла;

- когда требуется создать ровную опорную поверхность для пайки.

Технология термосверления может заменить использование пуклевки; приварку гаек; установку резьбовых заклепок.

Технология FLOWDRILL:

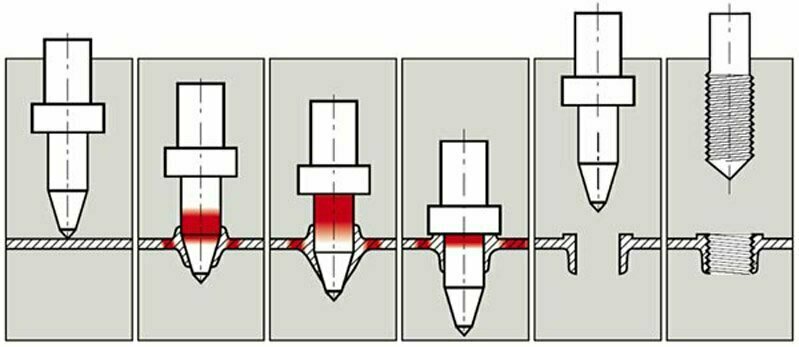

Процесс сверления выдавливанием (на примере применения стандартного выдавливающего термосверла).

Часть сверла, подвергающаяся трению, имеет коническую форму. Конус рабочей части переходит в цилиндр. Коническая и цилиндрическая части образуют вместе рабочую сердцевину. Над ними расположена кромка для формирования плотного края отверстия и цилиндрический хвостовик для крепления сверла в цанге. И коническая, и цилиндрическая части в сечении имеют форму многоугольника, что имеет определяющее значение в процессе сверления выдавливанием. В качестве исходного материала при производстве выдавливающих свёрл используется специально разработанный для этого процесса, устойчивый к истиранию и смене теплового режима твёрдый металлический сплав.

Старт процесса

Для начала процесса требуется достаточно высокое осевое усилие и высокое число оборотов, чтобы произвести между выдавливающим сверлом и заготовкой необходимую теплоту трения. При этом температура сверла повышается до 650–750 °С, а заготовки – примерно до 600 °С.

Число оборотов должно быть по возможности меньшим, чтобы сократить простои из-за нагрева сверла. Выбор числа оборотов в первую очередь зависит от диаметра отверстия под резьбу, он также определяется толщиной и сортом материала. Высоколегированные и нержавеющие стали требуют более низкого числа оборотов и, следовательно, при этом будет меньше простоев инструмента. Для мягких цветных материалов число оборотов должно быть выше. В целом следует отметить: чем мягче материал, тем больше нужно выбирать число оборотов.

Сила подачи повышается до тех пор, пока остриё сверла не пройдёт сквозь материал.

Процесс сверления

Вытесненный материал сначала течёт против направления подачи, а затем, когда остриё выдавливающего сверла проходит сквозь материал, стекает вниз в направлении подачи сверла. Сила подачи медленно убывает, в то время как скорость подачи возрастает.

Формообразование

Рабочая сердцевина сверла выталкивает материал. Сила подачи понижается до нуля. Кромка выдавливающего сверла формирует из вытесняемого против направления подачи материала край в форме уплотнительного кольца.

Окончательная ширина и геометрическая форма изготовленной таким образом втулки зависит от выбранного диаметра отверстия для резьбы и соотношения конической и цилиндрической частей сверла.

Скорость обработки очень высока – на получение одного отверстия затрачивается несколько секунд, что в разы снижает себестоимость соединения. Поскольку во время процесса не образуется стружка, отпадает необходимость ее утилизации.

Процесс накатывания резьбы FLOWTAP

Наиболее часто сверление выдавливанием используется для изготовления отверстий под резьбу в тонкостенных трубах и листах. Резьбу можно, естественно, нарезать и с помощью метчиков, но в сочетании со сверлением выдавливанием рекомендуется холодная обработка давлением с помощью формовщика резьбы - метчика FLOWTAP, который создает резьбу посредством накатки без образования стружки. Это означает снижение стоимости процесса. Более того, накатка обеспечивает надежное соединение и меньше подвержена износу, что увеличивает срок службы.

Диаметр отверстия под резьбу при сверлении выдавливанием определяет глубину сторон профиля резьбы и тем самым прочность резьбы.

Для процесса сверления выдавливанием были разработаны специальные смазочные вещества, которые через определённые интервалы между сверлениями следует наносить тонким слоем. Особенно рекомендуется регулярно смазывать переход от фрикционного конуса к цилиндрической части сверла и края. Благодаря смазке снижается рабочая температура сверла и, следовательно, возрастает срок стойкости; материал не остаётся на сверле; уменьшается износ; выше качество поверхности отформованной втулки; чисто выполненный край.

Из-за высоких значений усилия деформации при холодной прокатке возрастает сила трения. Следовательно, при каждом процессе формовки необходимо применять высококачественную смазку FLOWTAP. Вращающий момент при этом становится значительно ниже, что благотворно влияет на срок службы формовщика резьбы. Качество поверхности отформованной резьбы сильно улучшается.

Сверление выдавливанием на станках с ЧПУ

В начале процесса осевое усилие очень высоко, чтобы произвести между инструментом и заготовкой необходимое количество теплоты трения. Скорость подачи практически равна 0. Когда материал начинает становиться пластичным, то скорость подачи можно увеличить, пока остриё выдавливающего сверла не пройдёт материал. Необходимая скорость подачи может регулироваться вручную.

Чтобы выше описанный процесс симулировать на станке с ЧПУ, нужно начать его с очень малой скоростью подачи, которая будет постепенно повышаться до конца процесса. Параметры диаметра отверстия под резьбу, числа оборотов, сорта и толщины материала варьируются.

Обрабатываемые материалы

В общем, все материалы, обрабатываемые резанием, можно сверлить выдавливанием. Все тонкостенные поддающиеся сварке, легированные и нелегированные стали, алюминиевые сплавы, медь, бронза, магнитные материалы и особые сплавы можно обрабатывать по описанной технологии. Все материалы, которые можно сверлить выдавливанием, можно обрабатывать формовщиком резьбы FLOWTAP. Способность к обработке зависит от эластичности материала.

Преимущества технологии Flowdrill

Технология Flowdrill является альтернативой применения пуклевки, приваривания гаек или установки резьбовых вытяжных заклепок. Инструмент не требует специального оборудования, для работы подойдет как обычный сверлильных станок, так станок с ЧПУ. Отличительной особенностью технологии термосверления является:

- Возможность получать резьбовые отверстия не только в листовом материале, но и в трубах, профильных трубах, на заготовках сложной формы. Диапазон толщин заготовок от 0,5мм до 12 мм;

- Быстрое получение резьбового отверстия (менее 5сек. машинного времени),

- Значительное снижение себестоимости соединения (затраты на создание одного резьбового отверстия менее 50 копеек),

- Повышение механических свойств резьбового соединения за счет накатки резьбы; значительно возрастает прочность резьбы за счёт компрессии материала во время холодной обработки давлением при одновременно непрерывном характере расположения волокон на сторонах профиля резьбы;

- Отсутствие стружки на всех стадиях формирования отверстия и резьбы;

- Крайне долгий срок стойкости режущего инструмента и беспроблемная автоматизация;

- Универсальность - один и тот же инструмент может работать на разных материалах, формах заготовок и станках. н

- Значительно возрастает рабочее число оборотов и, как следствие, производительность.

Инструмент, производимый компанией FLOWDRILL :

— Выдавливающие свёрла (термосверла) FLOWDRILL. Существует стандартизованный ряд инструмента – к нему относят выдавливающие перфораторы типов: длинный, короткий, плоский (без буртика), стандартный (с буртиком). Все эти перфораторы формируют втулки разной формы и высоты.

— Формовщики резьбы (метчики) FLOWDRILL — инструменты для нарезания внутренней резьбы.

— Оснастка FLOWDRILL (цанговые патроны с охлаждающим кольцом, цанги, ключи, смазка и

— Стартовые комплекты

— Система Flow2go

Изготавливают этот вид сверл несколько производителей: GLOWDRILL, CENTERDRILL, FLOWDRILL, THERMDRILL и FORMDRILL

Свяжитесь с нами

Оставьте свое сообщение и мы свяжемся с вами, чтобы предложить лучшие условия сотрудничества!

Звоните: (812) 407-37-03

Пишите: order@carbidetool.ru

ООО «ТУЛЭКС» ИНН 7838092179, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418