- 197348, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418

- 8 (812) 407-37-03

- order@carbidetool.ru

Антивибрационные инструменты, борштанги, оснастка (Damping vibration tools)

или простым языком о сложных понятиях.

Дата публикации 22.04.2019г. / Дата редакции 23.01.2026

За последнее время число производителей виброгасящего инструмента и оснастки резко возросло. И это не спроста...

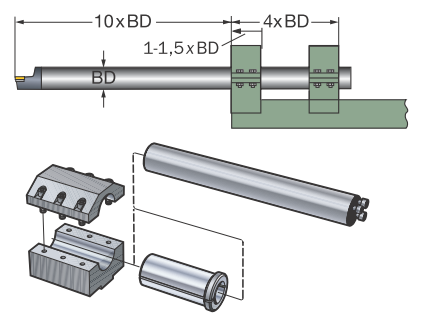

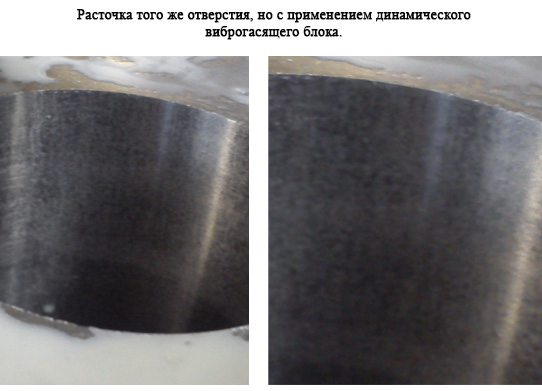

Различные резцы с виброгашением, даже при стандартных вылетах расточки до 4-6xD, позволяют вести обработку даже сложных материалов на более высоких режимах, при этом увеличивается не только производительность, но и качество обработанной поверхности. А обработка резцами при вылетах 10-16хD без эффективной системы виброгашения - вообще практически невозможна (конструкции расточных головок с направляющими планками, плавающие развертки и т.д. для расточки отверстий по 2-3 метра в гидроцилиндрах или стволах - сейчас не рассматриваем! Это отдельная тема и оснастка...и такими головками не сделать, к примеру, резьбу, не сделать фасонные канавки и прочие переходы по диаметрам, конуса и т.д.).

И среди всего этого разнообразия появляется масса конструкций (разработок) от различных производителей, но ни в одном источнике не встречается хоть какое-то сравнение эффективности этих конструкций. Зачастую вклеивая твердосплавный стержень в корпус резца, производитель выдает его на ровне с инструментом, где установлена динамическая виброгасящая система, эффективность которой значительно выше (зачастую в разы).

Различные конструкции виброгасящих оправок рассмотрены ниже.

Самое главное, что нужно понимать при покупке, низкая цена это совсем не потому, что данный производитель (продавец) занимается благотворительностью и ему не нужны деньги (значит есть особенности)... и особенно следует насторожиться, когда Вам утверждают, что данные борштанги (цена которые в 3-5 раз дешевле) работают не хуже (или даже лучше), чем дорогие брендовые...типа того же Sandvik (скорее всего Вас обманывают).

Ну и самый простой абстрактный пример - LADA (ВАЗ) и Мерседес - и та и другая по определению это машины, есть 4 колеса, двигатель...и они обе едут (правда по разному и некоторые далеко не всегда и с разной скоростью и комфортом) - и цена у них очень разная - аналогично и виброгасящие державки.

На что особенно следует обратить внимание при покупке виброгасящей борштанги, или расточной системы:

- конструкция демпфера (одномассовый, много массовый или иной) и что является эластичным элементом (обычные резиновые кольца, полимерные кольца или иная конструкция)

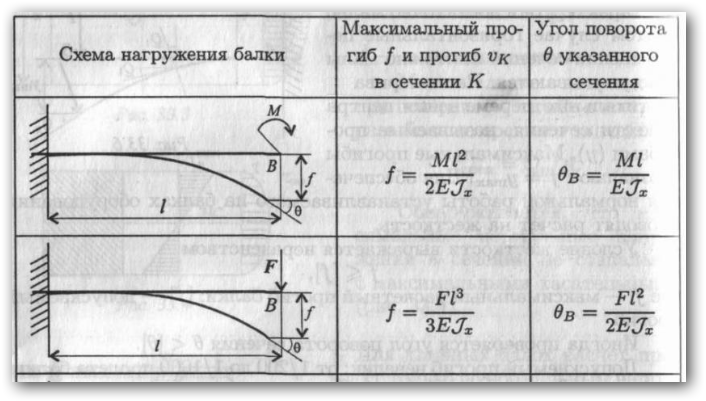

- наличие в виброгасящей борштанге усилителей из твердого сплава (если их нет, то перед вами просто кусок железа за большие деньги с погремушкой в виде не понять какого демпфера)

сталь любой марки (закаленная или сырая) имеет почти в 2-3 раза стрелу прогиба больше, чем аналогичная по диаметру твердосплавная борштанга, и поэтому если в борштанге нет ни каких твердосплавных усилителей, то жесткость данной борштанги будет низкой (до 4-5 L/D это не критично, а вот далее...)

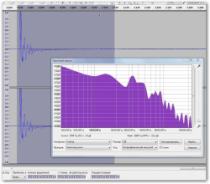

- рабочий частотный диапазон - это Важно - отсюда вытекает позволяет ли конструкция виброгасителя обрезать державку на некоторую величину (на какую конкретно всегда нужно уточнять, если такое не указано в паспорте), на какую глубину можно вдвигать борштангу в разжимной резцовый блок и т.д.

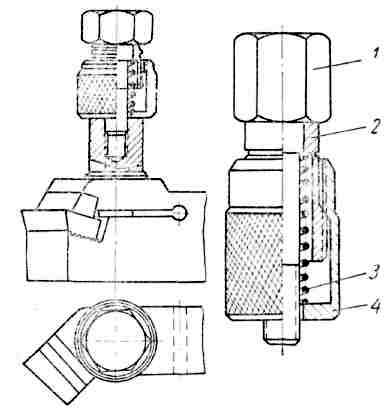

и нужна ли при этом дополнительная настройка демпфера (наличие вот таких как на фото законсервированных отверстий, говорит о том, что демпфер явно настраиваемый и любые изменения в длине борштанги и глубине ее зажатия могут требовать подстройки)

так же это даст понимание, гасит ли борштанга только основную резонансную частоту, на которую она настроена в довольно узком диапазоне, или она еще может подавлять в определенной полосе частот иные составляющие частот от процесса резания (обусловленные не жесткостью системы СПИД в целом, т.е. гасить вредное влияние дополнительных частот возбуждающих вибрацию в системе СПИД связанных с не жесткостью элементов конструкции станка (зазоры в направляющих и узлах соединения, в подшипниках шпинделя и т.д.), в закреплении заготовки, инструмента и т.д.

- что в державке является эластичным (или пружинным) элементом (резиновые кольца, полимерные кольца, пружины или иное) или как построен колебательный механизм - это скажется и на ширине полосы частот, в котором державка будет эффективно гасить вибрацию (одно дело резиновые кольца, другое дело полимерные кольца адаптирующиеся к определенной частоте вибрации (иногда их в литературе называют самонастраивающиеся))

это так же повлияет и на такие параметры как указаны далее...

- допустимая рабочая температура борштанги - не всегда имеется возможность подать СОЖ через борштангу, или не всегда определенные материалы допускают обработку с СОЖ и тогда этот вопрос с допустимой температурой будет очень важен

- эксплуатационный период работы державки - да, да...они многие не вечные.... если в качестве эластичных элементов демпфера установлены дешевые резиновые кольца, вырезанные из изношенных китайских покрышек или тапочек, то они могут изменять свои свойства (высыхать, трескаться, менять жесткость, форму и т.д.) и это либо потребует их замену, либо (если такое предусмотрено конструкцией) поднастройку на нужную частоту

- возможность ремонта и какие запчасти продавец может поставить - особенно важно, если эксплуатационный рабочий период с заданными характеристиками не длительный (возможно потребуется замена эластичных элементов). Покупая виброгасящие оправки (державки) иногда за цену в несколько миллионов рублей, Вы имеете право знать ответы на данные вопросы и иметь гарантии (а не так как отвечают почти все китайские производители - 1 год гарантии (и то не во всех случаях)...и всё...дальше ваши проблемы)

Далее уже более конкретно рассмотрены некоторые конструкции и особенности виброгасящий державок, борштанг, оправок...

Начну с простого...

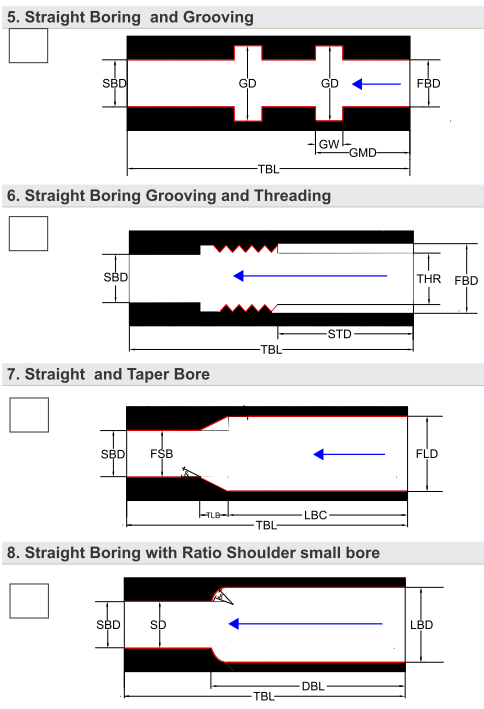

Виброгашение далеко не новшество, его уже во всю начинали применять (внедрять) еще во времена СССР. Достаточно заглянуть в нашу базу патентов http://patents.su/ и набрать "виброгасящие резцы", или "виброгасящие оправки" (борштанги и т.д.)

Например, конструкция Рыжкова, получившая большую известность - так это еще было 50-е годы (возможно были и еще более ранние работы)

И ранее на производствах применяли инструменты с виброгашением, хотя чаще это были очень простые решения (менее эффективные в сравнении с современными, но вполне работали): и наматывали изоленту на резцы, и резиновые жгуты поверх резца при расточке нержавейки, применяли различные втулки для резцов (из магния, меди, фторопласта), вешали стопку гаек или шайб на резец и т.д. Были и более продвинутые решения при изготовлении расточных борштанг. Это могли быть толстостенная труба, на конце которой приварена державка (крепление для резцов), во внутрь державки зажимались небольшие 10х10 и 12х12 проходные резцы (скорее от токарных автоматов), а внутри трубы (корпуса борштанги) - это был фирменный секрет каждого специалиста - помещали и песок, и свинцовую (или чугунную) дробь, куски резины, ветошь и т.д....даже иногда стружка и просто небольшие болванки из железа или меди (иногда с маслом).

Точных приборов настройки таких инструментов на большинстве заводов не применяли, настройка производилась на основе пробных ходов и подбора. Иногда в настройке использовалась методика схожая с нынешней, наносились не сильные удары молотком по корпусу оправки, ближе к режущей части...второй рукой слегка касаясь корпуса оправки по отдаче (вибрации) в руку проводилась предварительная настройка. Чем меньше отдача в руку, тем лучше настроена державка.

Так какие же бывают конструкции (методы) виброгашения?

Кто желает сильно углубиться в эту тему, очень рекомендую такую прекрасную справочную литературу - "Вибрации в технике" (в 6 томах) главный редактор В.Н. Челомей, Москва "Машиностроение" 1981 г.

В этой же статье, кратко разделим на группы основные конструктивы виброгасителей, наиболее применимые к оснастке и инструменту.

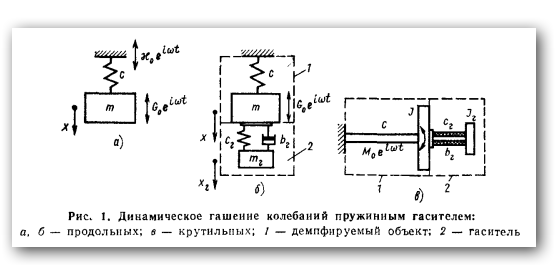

Согласно вышеуказанной литературы, том 6, раздел "Динамические виброгасители", авторы выделяют такие основные конструктивы:

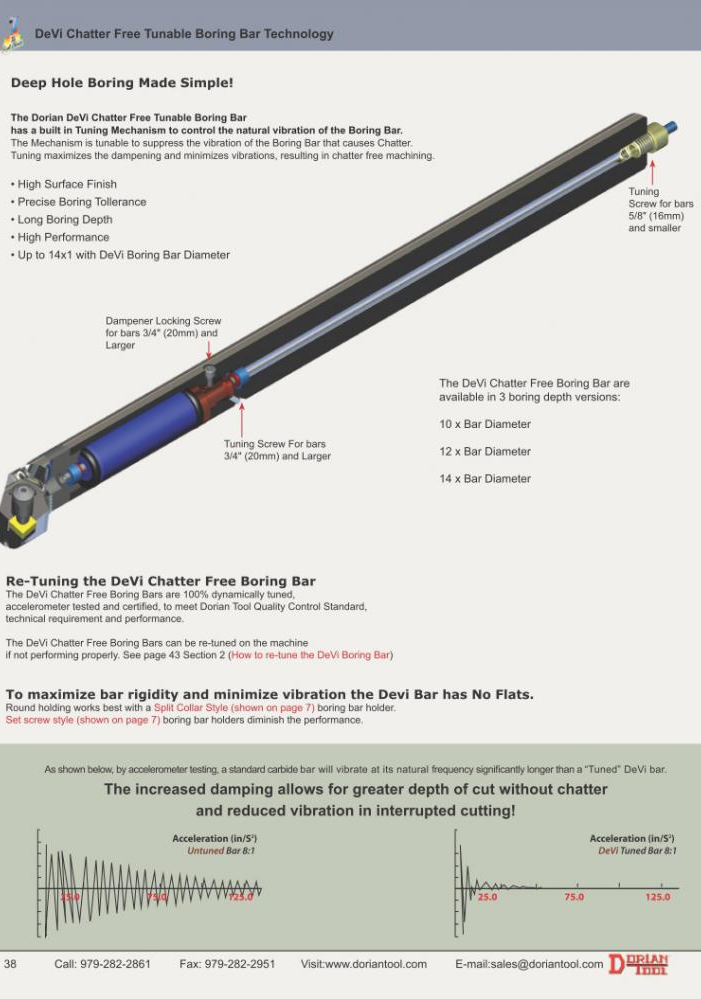

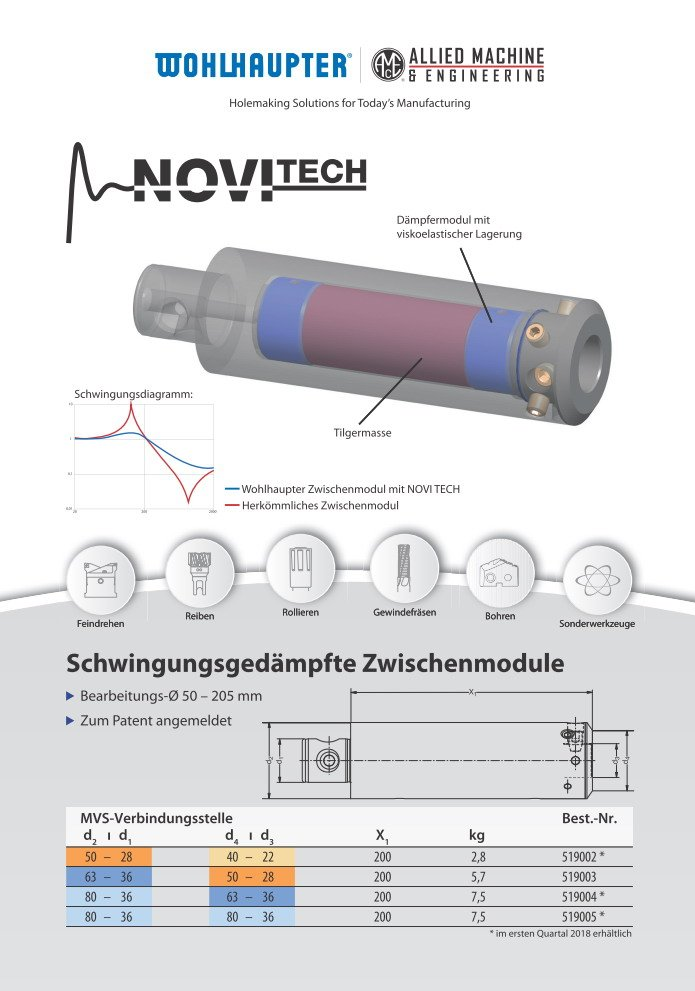

- пружинные одномассовые инерционные гасители - данный принцип реализуется в конструкциях Sandvik, Seco, Kennametal, Dorian и т.д.

- катковые инерционные динамические гасители

- маятниковые инерционные динамические виброгасители

- инерционные динамические гасители с активными элементами

- пружинный одномассовый динамический гаситель с трением

- гироскопические гасители колебаний

- поглотитель колебаний в вязком трении и поглотитель колебаний с сухим трением

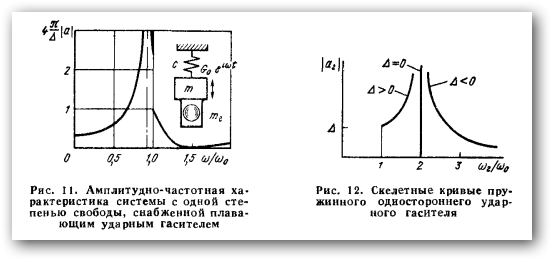

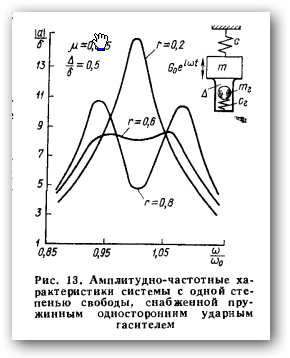

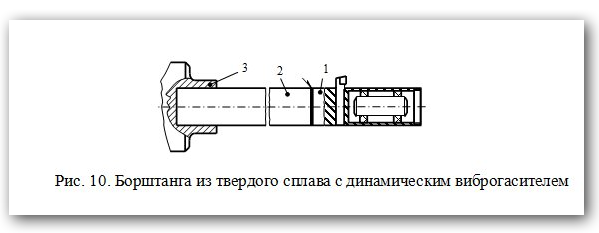

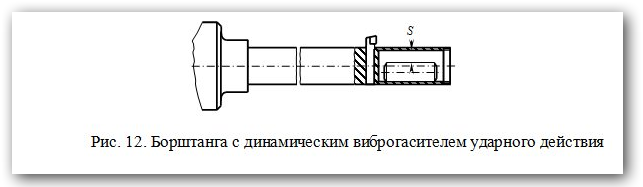

- ударные гасители колебаний - реализация данного принципа встречается во многих современных патентах по оснастке и инструменту.

В данной литературе довольно подробно описаны принципы работы динамических виброгасителей, и одномассовых и многомассовых. Кто желает, может ознакомиться углубленно.

Нажмите на картинку для увеличения

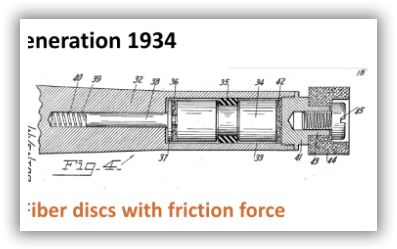

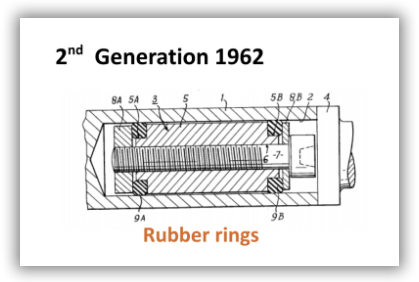

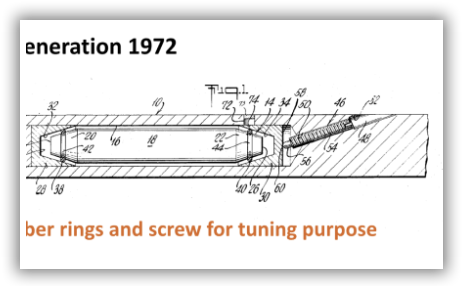

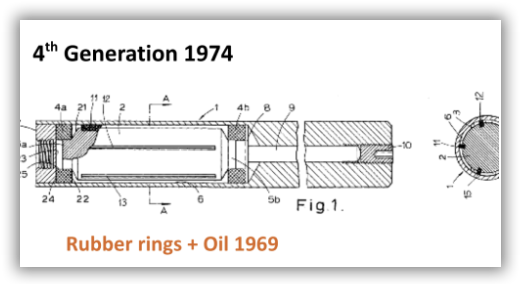

В западных источниках можно встретить вот такое описание эволюции развития демпферов.

Концепция демпфированных колебаний имеет давнюю историю, начиная с 1934 года, когда в США был впервые выдан патент на фибровые диски, изначально предназначенные для автомобильных сцеплений. Эти диски были расположены по сторонам для поддержки массы, а внешний винт оказывал давление для точной настройки частоты.

В 1962 году инженеры представили вторую концепцию, включающую каучук, широко доступный коммерческий продукт. Сжатые резиновые кольца, управляемые винтом, стали основным методом определения оптимальной частоты.

Эволюция продолжилась в 1972 году с появлением в США системы регулируемой планки. В этой системе использовался внешний винт для оказания давления на резиновую прокладку, косвенно влияя на массовый демпфер для определения правильной частоты.

Норвегия в 1974 году предложила решение на основе вязкой нефти. Приобретя компанию-изобретателя, они использовали два резиновых кольца, окружающих массу, погруженную в масло. Хотя патент был обновлен в 1980-х годах, он остался верен оригинальному дизайну.

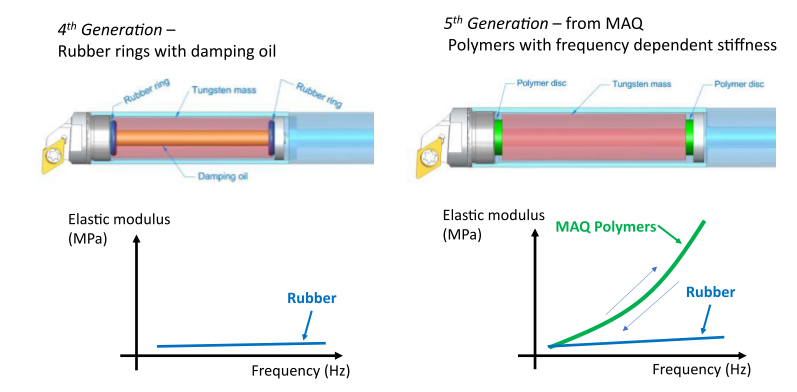

И пятое поколение демпферов представляет собой полимер с жесткостью, зависящей от частоты, предлагается сухая альтернатива. Этот инновационный полимер динамически регулирует жесткость в зависимости от частоты всего за наносекунды.

Далее в теме будут представлены и различные иные конструкции демпферов.

Вернемся к самой теме.

Не будем принижать достоинства одних производителей и восхвалять других, просто постараемся проанализировать конструкции, по возможности дать их оценку, указать преимущества, недостатки и т.д.

И все же понятия виброгасящие инструменты, хочется несколько разделить, хотя возможно это и антинаучно, но все же...

- в одном случае, это мероприятия (конструкции) направлены на вибропоглощение (увеличение декремента затухания) - это применение различных вибропоглощающих мастик, наполнителей, применение разнородных материалов в одной конструкции, применение высокодемпфирующих сплавов и материалов и т.д.

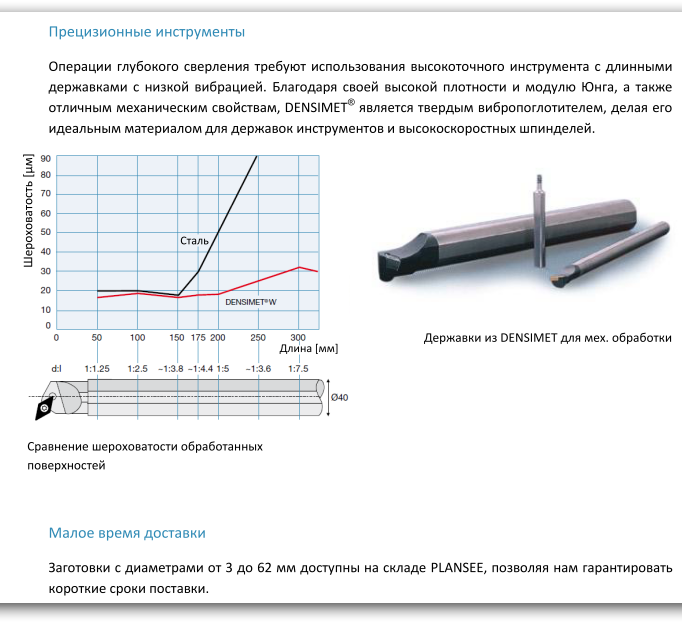

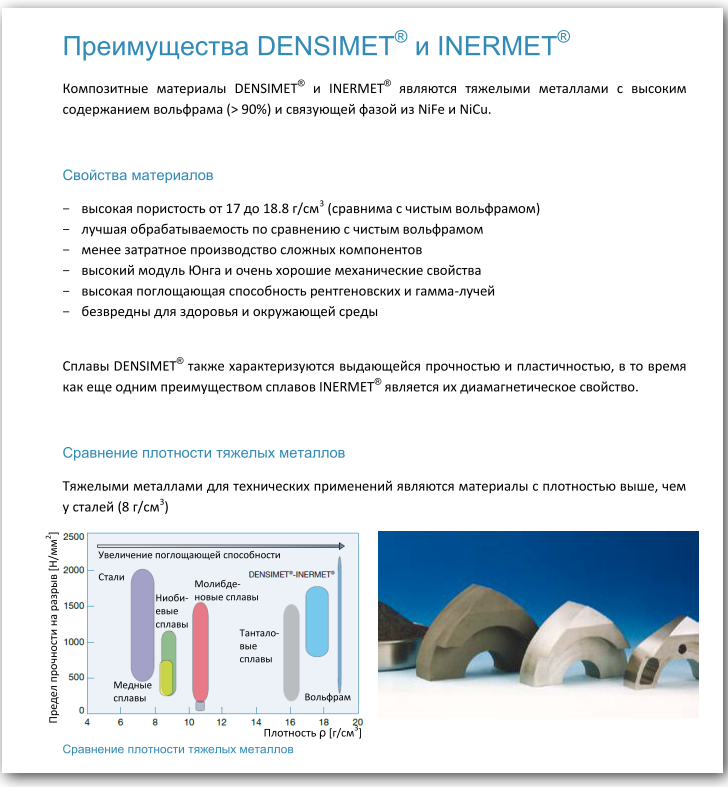

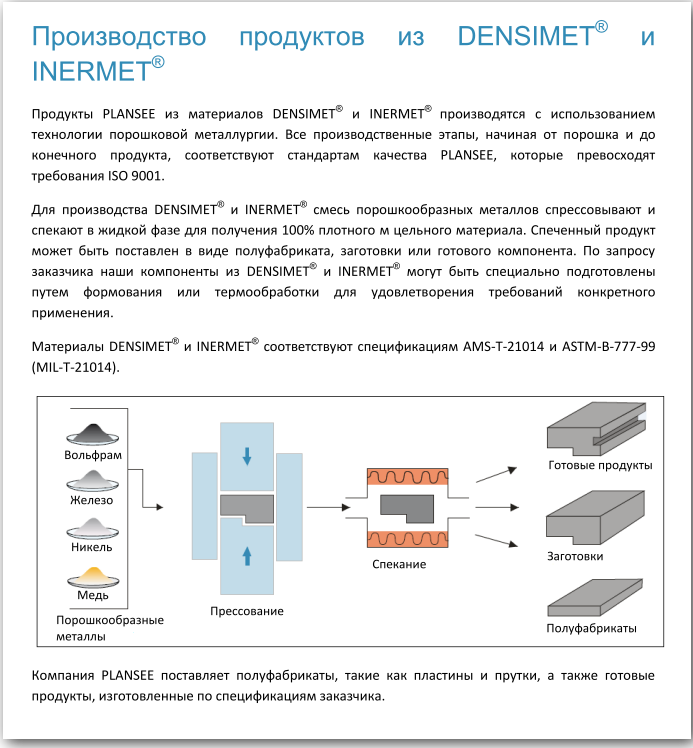

К примеру, одним из современных материалов Densiment на основе соединения вольфрама-меди-никеля-железа - на сегодня является серьезным претендентом на материал для корпусов различных инструментов и оснастки.

Нажмите на картинку для увеличения

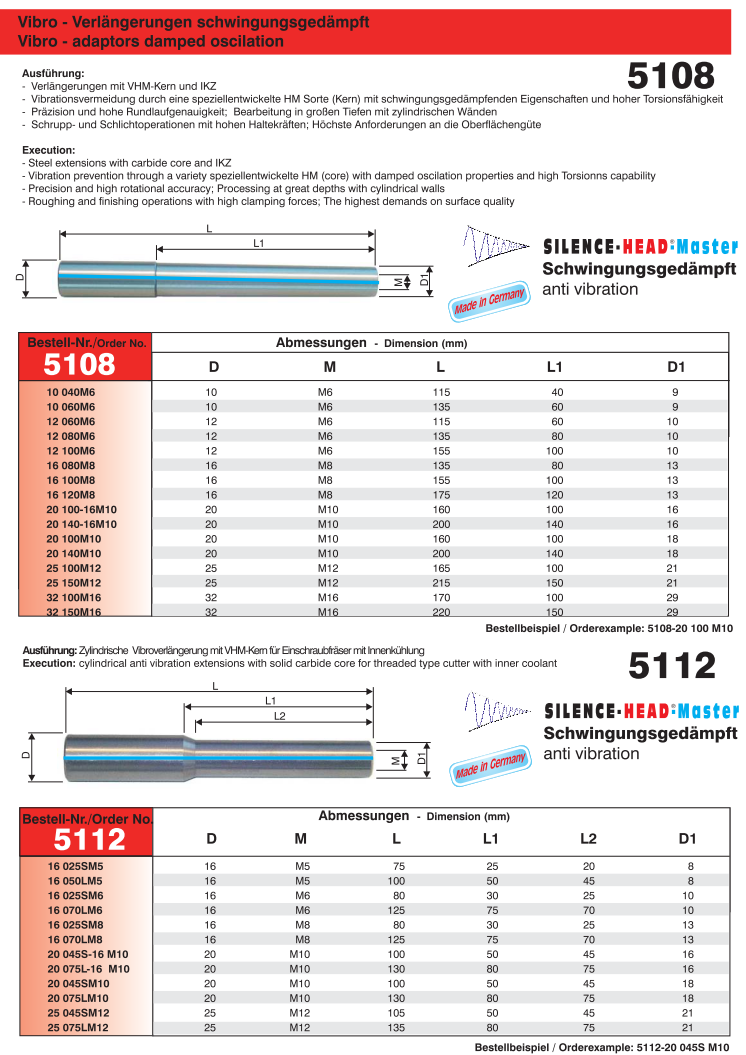

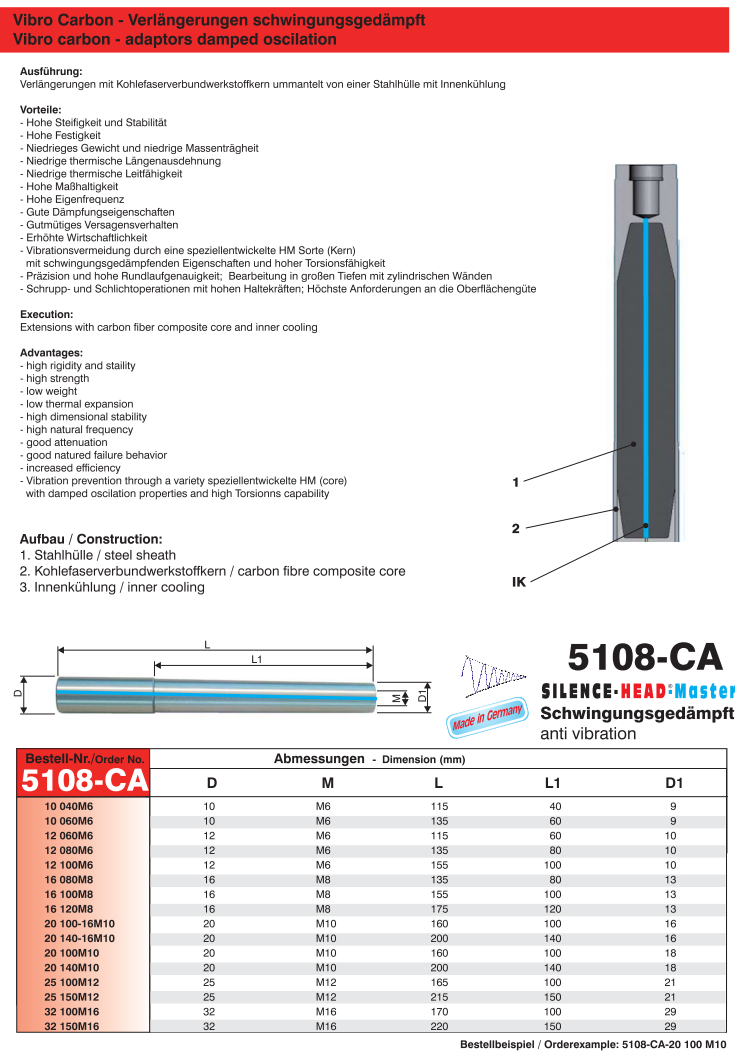

В ряде случаев идут по пути как снижения массы, так и повышения поглощающих свойств материала хвостовика инструмента (немецкий производитель Maier предлагает вот такое решение с карбоном)

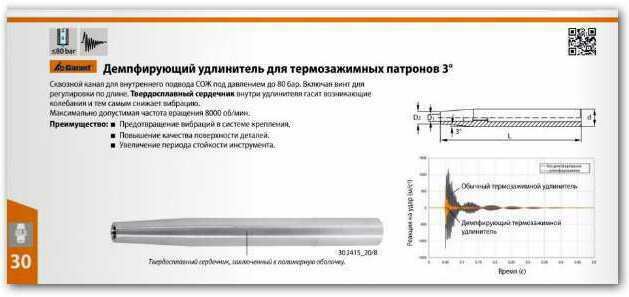

Hoffman (Хоффман)

Твердосплавный стержень вклеен в оправку на полимерный клей - несомненно, оправка от этого жестче, даже от полимерного клея есть эффект поглощения вибрации, но сказать что оправка так же эффективна как у Sandvik - это было бы совершенно не верно...

Нажмите на картинку для увеличения

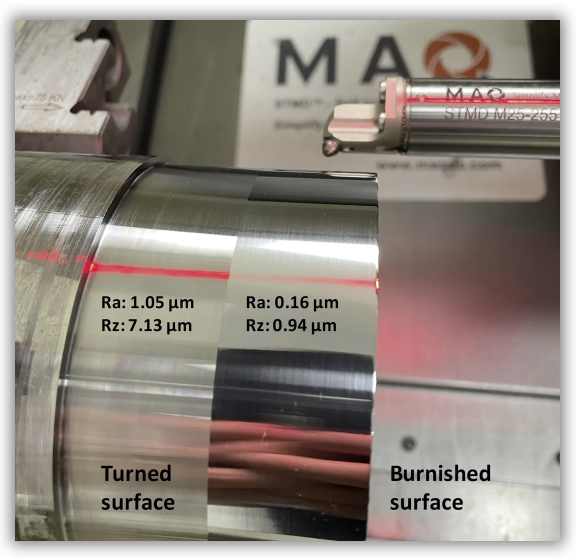

Mitsubishi Materials Anti-Vibration Dimple Boring Bars

Обработка видео...

Нажмите на картинку для увеличения

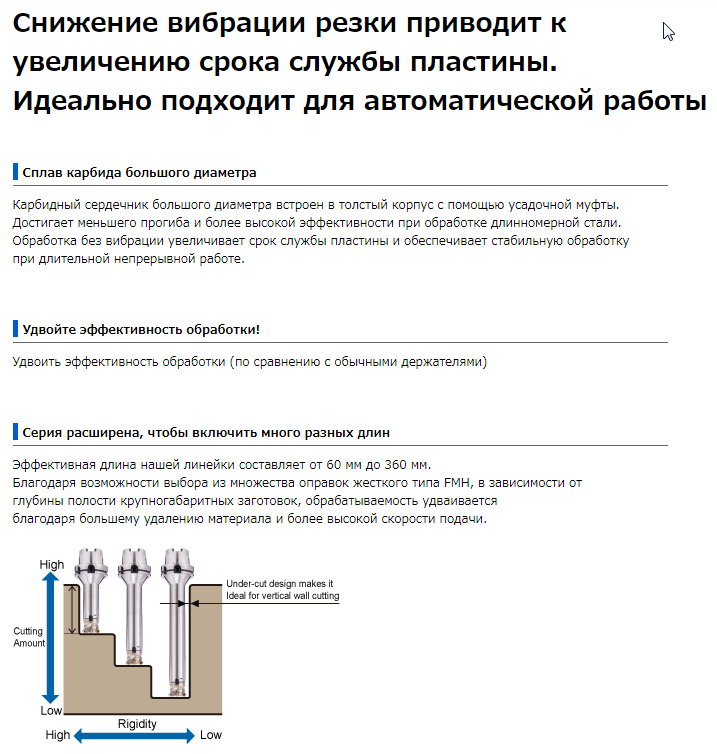

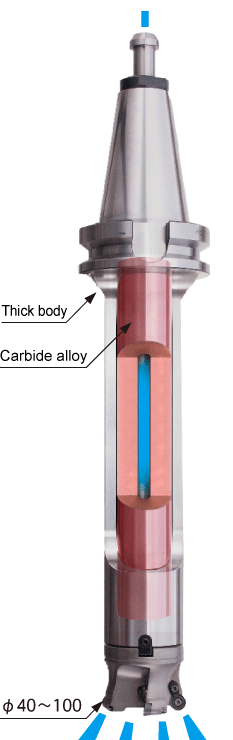

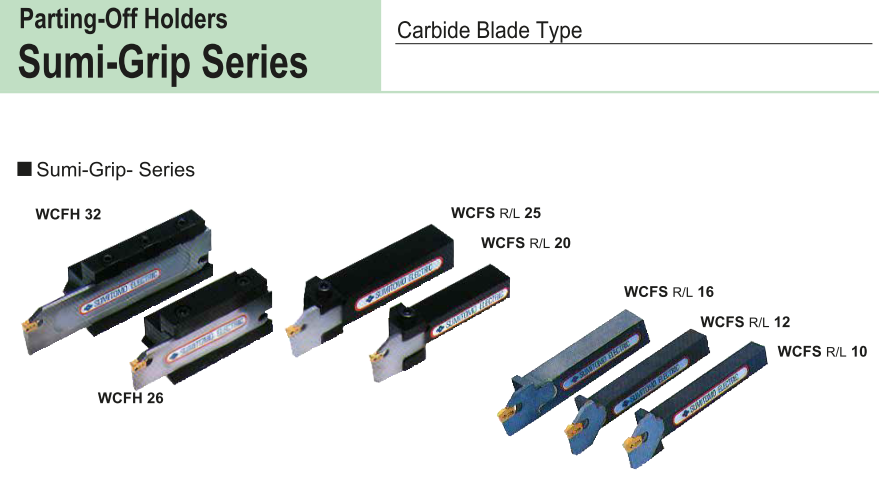

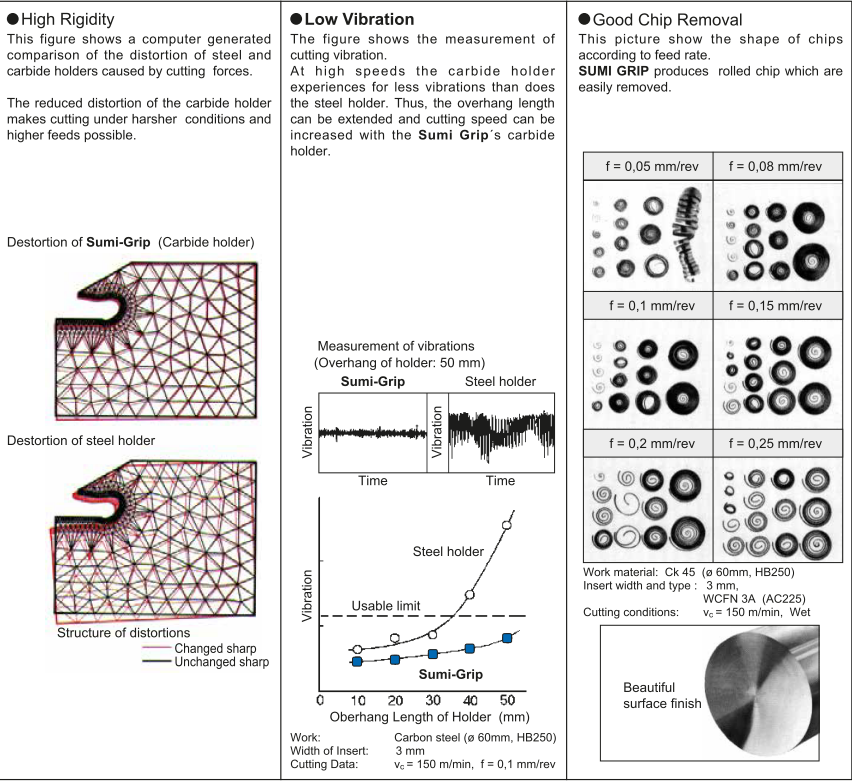

Вот еще пример увеличения жесткости и как следствие повышение производительности обработки (производитель Sumitomo).

Конструкции отрезных лезвий (вставок), где полностью лезвие (корпус) изготовлены из тв.сплава.

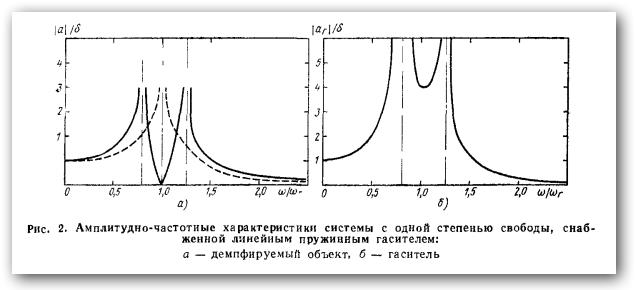

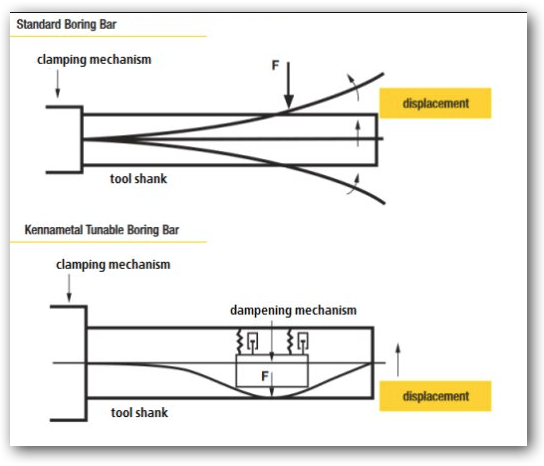

- в другом случае, это мероприятия (конструктивы) направленные на динамическое виброгашение , т.е в данном случае гашение вибрации осуществляется, к примеру, при помощи демпферов (одномассовых, многомассовых), по сути динамическая колебательная система со связями, в которых тело демпфера колеблется в противофазе относительно тела корпуса инструмента (оправки).

Об этом несколько ниже поговорим.

И нужно отметить, что при разработке конструкций инструментов с виброгашением, разработчикам приходится решать ряд сложных вопросов.

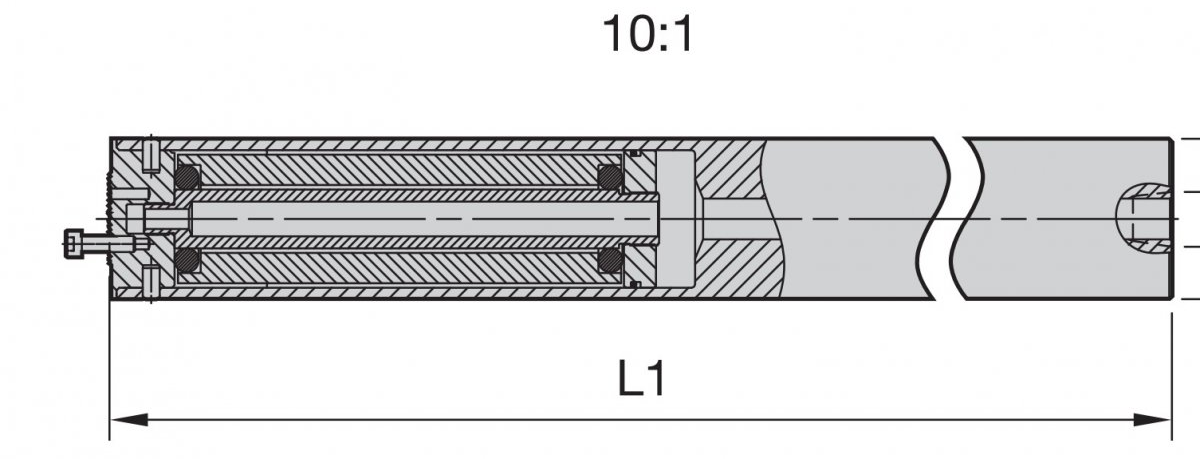

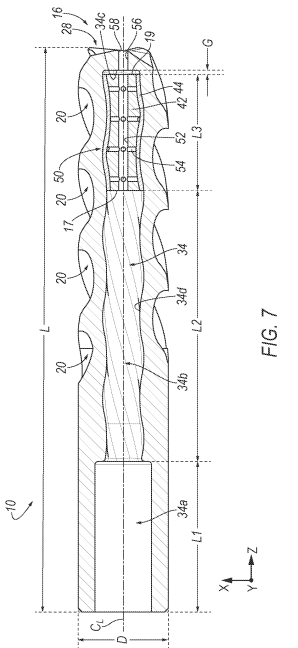

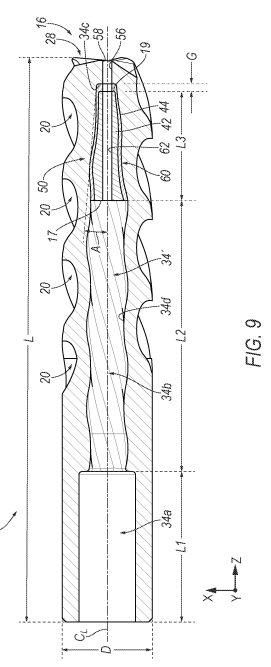

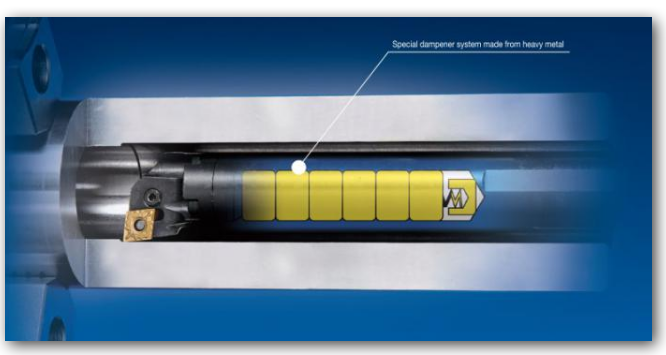

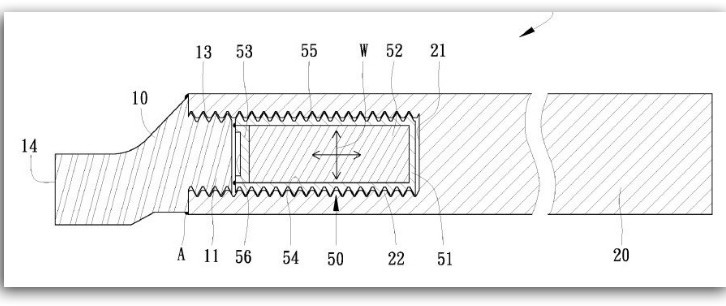

Конструкция должна иметь высокую жесткость. Современные оправки (резцы) при больших вылетах делают с твердосплавным монолитным хвостовиком, к которому припаивается стальной корпус демпфера, внутри которого на резинках закреплен сам демпфер в масле (зачастую тв.сплавный груз, в котором иногда есть перепускные каналы для масла).

Сквозь тело демпфера проходит трубка подачи СОЖ.

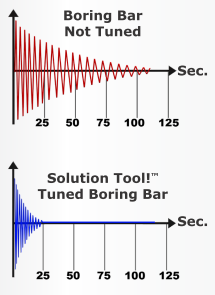

Еще сложной проблемой является изменение частоты вибрации режущего инструмента из-за изменения условий резания (износ инструмента, изнашивающиеся соединения, изменение материалов обрабатываемых деталей, изменение режима обработки и т.д.). По этим причинам необходимо оптимизировать настройку для определенных условий, чтобы оптимизируйте его производительность. Это хорошо работает если частота вибрации не меняется. Но когда вы используете традиционный виброгасящий стержень и вибрация выходит за пределы рабочего диапазона, инструмент может усугубить проблему вибрации, вместо того чтобы улучшить ее.

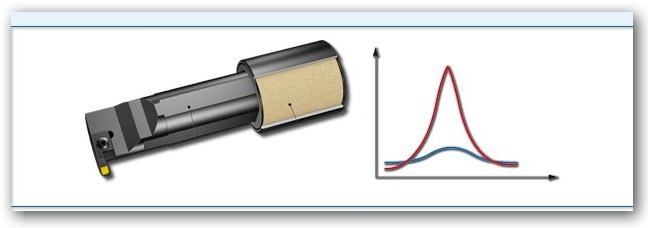

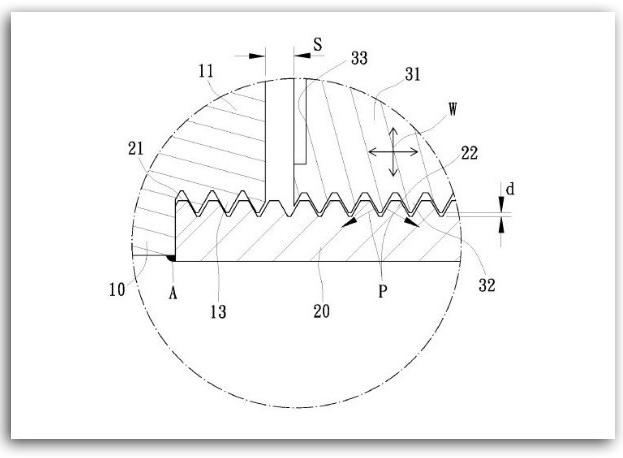

Как показано на рисунке выше, полимерные пружинные элементы производителя MAQ регулируют свою жесткость в соответствии с частотой вибрации и устраняют проблему изменения частоты, так сказать происходит само подстройка под изменяющиеся условия.

На первом рисунке это резиновые уплотнительные кольца и демпфирующее масло, на втором полимерные пружинные элементы с зависимой характеристикой изменения жесткости от частоты колебаний.

Это еще раз говорит о том, что не все виброгасящие борштанги одинаково эффективны и имеют разные цены.

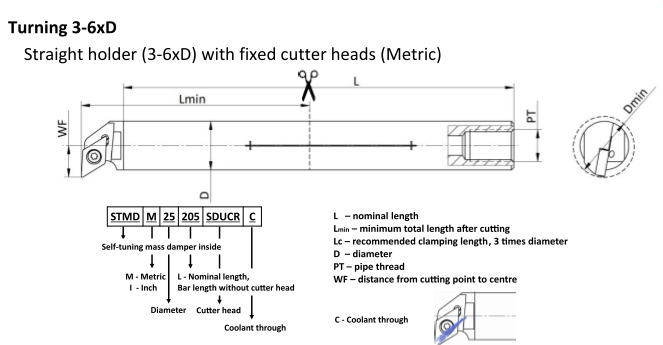

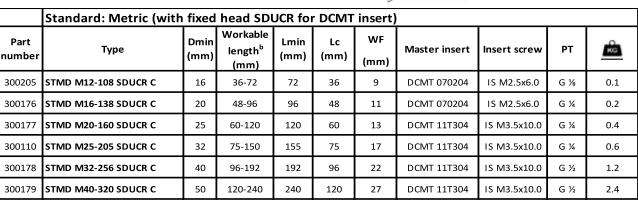

Часто возникает вопрос о уменьшении размера борштанги. У всех производителей это весьма свои параметры, в зависимости от применяемых типов демпфера. Изменяя длину борштанги меняется и резонансная частота (по сути это консольно зажатая балка). Поэтому отрезав ее, или изменив глубину закрепления в определенных конструкциях рекомендуется произвести поднастройку демпфирующего элемента (у многих она предусмотрена). У тех у кого нет поднастройки, то каждый производитель сам определяет, на сколько можно укоротить борштангу. но только не следует думать о том, что вот обрезали...и все осталось как и было...нет...эффективность падает (смещается собственный резонанс колебания борштанги от резонанса демпфера...и это рассогласование частот уже не позволяет не регулируемым (или частотно не зависимым) борштангам с одинаковой эффективностью гасить вибрации как в ее изначальной длине, так и в укороченном варианте. Причем более короткие борштанги (к примеру 3-6 L/D), можно более значительно обрезать (30-50% у разных производителей по своему), чем те, которые имею более значимый вылет (к примеру 12-15 L/D) (10-30% у разных производителей по своему)

Внимательно изучайте паспорт изделие и требуйте его у поставщика. Не все виброгасящие державки могут быть обрезаны (укорочены).

Если в усилении жесткости державки применяются твердосплавные кольца (у других производителей возможно по иному сделана конструкция усилителя), то такие державки как правило не допускается обрезать (укорачивать).

Так же не допускается укорачивание адаптеров со встроенной электронной системой сбора данных.

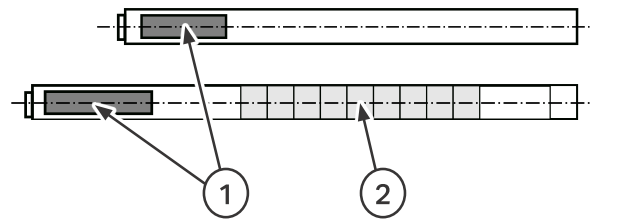

Демпфирующая система (1) содержит вольфрам, а твердосплавные втулки (2) содержат Вольфрам и Кобальт.

Твердосплавные втулки монтируются с большими усилиями сжатия. Разрезание корпуса адаптера для удаления твердосплавных втулок приведет к ослаблению

внутренних пружинных усилий.

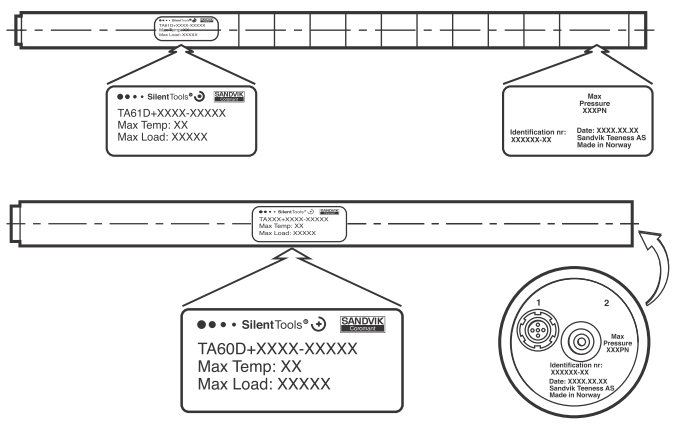

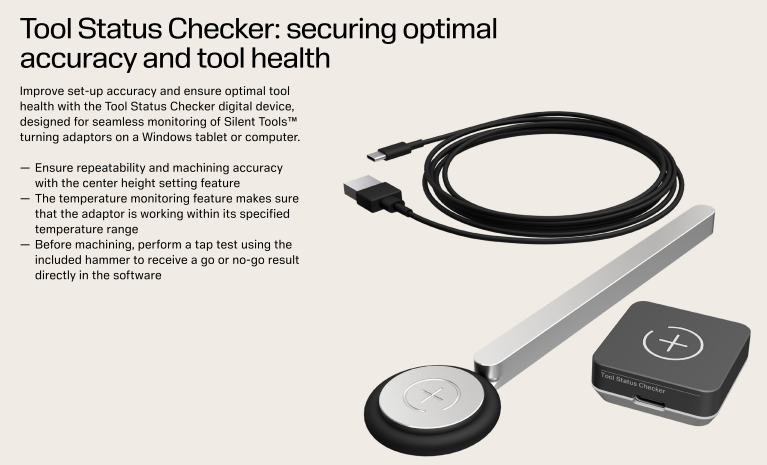

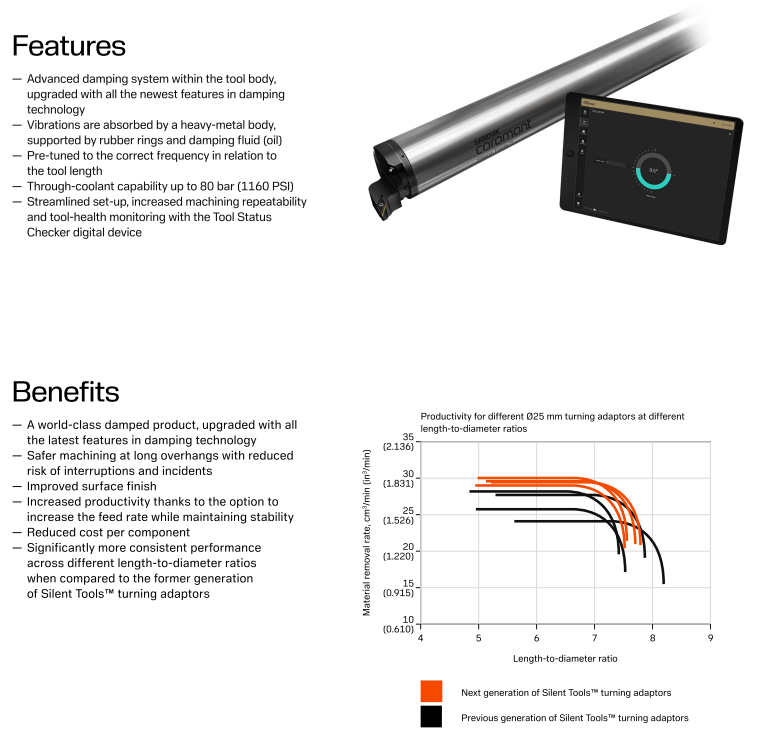

Новое поколение демпфирующих систем Sandvik Silent уже имеют еще более совершенную адаптируемую систему управления и контроля за виброгасящими борштангами, самим процессом резания. За счет связи систем контроля встроенных в инструмент значение параметров подаются в блок управления соединенный с ЧПУ станка (или просто на планшет, в более простых вариантах). Такая связь позволяет в реальном времени не только видеть параметры обработки, но и производить их подстройку в текущем времени, адаптируя оснастку и режимы резания на наиболее оптимальные значения параметров.

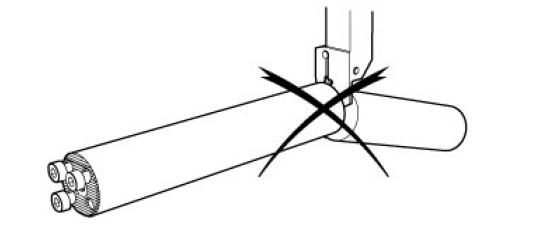

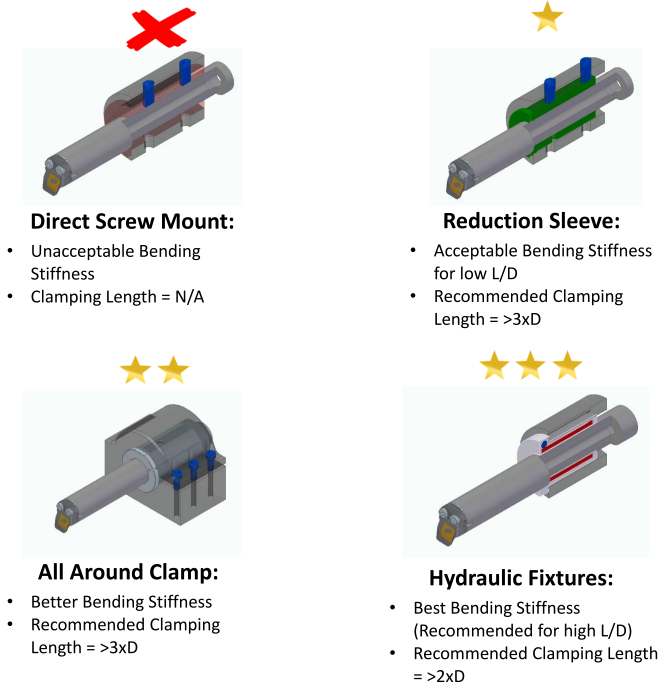

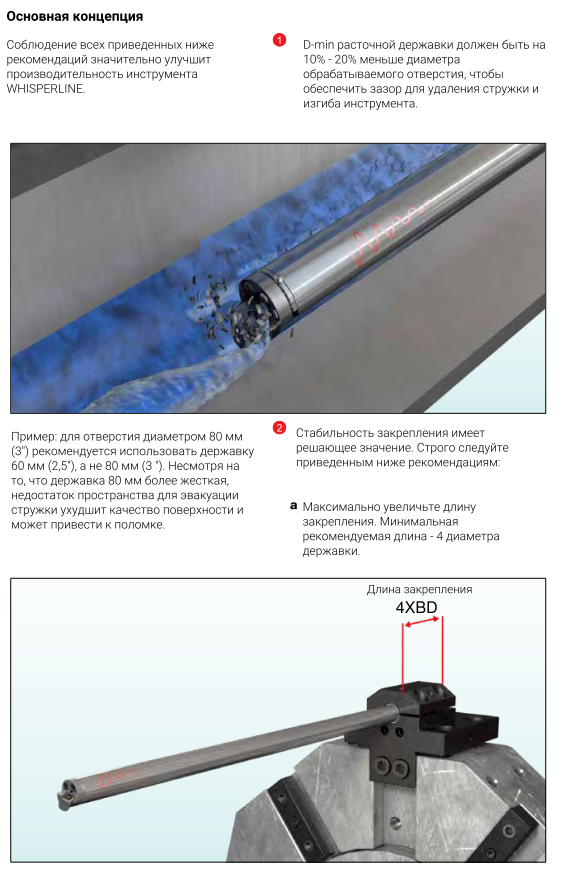

Стоит акцентировать внимание и на закреплении борштанг. обычные болтовые методы закрепления могут или значительно снизить эффективность виброгасящих борштанг (в определенных условиях и свести на нет весь эффект их применения)

Антивибрационная оправка Sandvik

Sandvik Coromant Silent Tools

Обработка видео...

ISCAR Anti Vibration Blade tool CGHNM

Обработка видео...

Что касаемо твердосплавного хвостовика...

Сам твердый сплав имеет Е (модуль Юнга) почти в 3 раза выше, чем у стали, отсюда и стрела прогиба твердосплавных хвостовиков значительно меньше, чем аналогичных стальных при одинаковой нагрузке...т.е. хвостовик из тв.сплава является более жестким, чем стальной.

А вот в плане вибропоглощения...твердый сплав - извините - "звенит" не хуже хрусталя, и ожидать от него поглощения колебаний внутри тела нет смысла.

Некоторые производители, например, Iscar выпускают хвостовики под фрезерные головки MultiMaster из вольфрама - не путайте с тв.сплавом... так вот такой материал и жесткий и лучше поглощает вибрацию. (Источник: http://www.ito-news.ru/archive/2011/1104iscar.pdf)

Есть у Iscar и стальные хвостовики с полноценным демпфером для фрез серии MultiMaster.

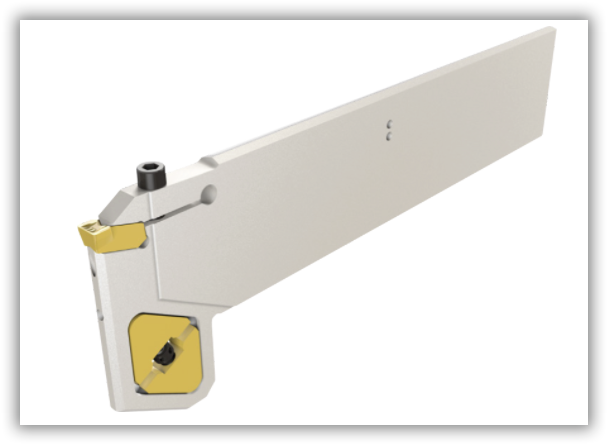

Говоря про Iscar хочется вспомнить про оригинальное решение виброгасящей отрезной державки с одномассовым виброгасителем.

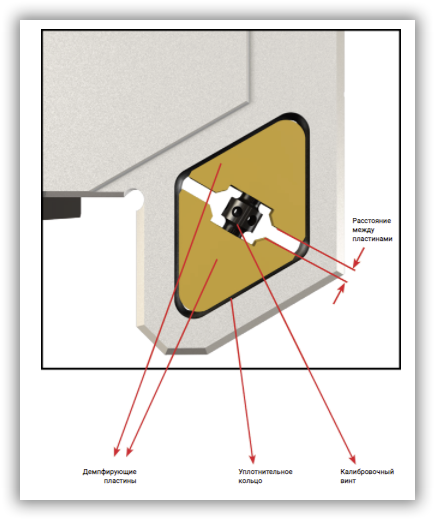

Лезвие WHISPER LINE от ISCAR оснащено демпфирующим устройством, которое поглощает вибрации и обеспечивает стабильный процесс обработки даже при тяжелых условиях резания.

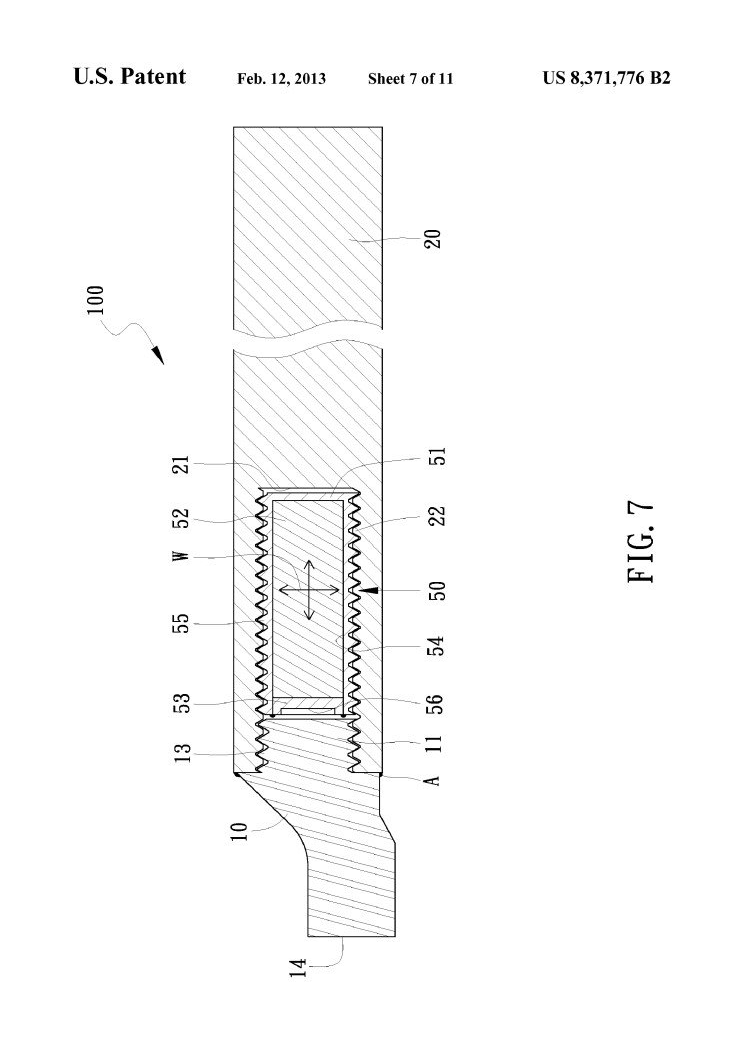

Демпфирующий элемент расположен под вкладышем. Он состоит из двух пластин, расположенных в ромбической раме, соединенных винтом, который прижимает пластины к стенкам через уплотнительное кольцо.

Нужно отметить, что виброгаситель (демпфер) зачастую может името самые разнообразные конструкции и куда только разработчики не пытались устанавливать его.

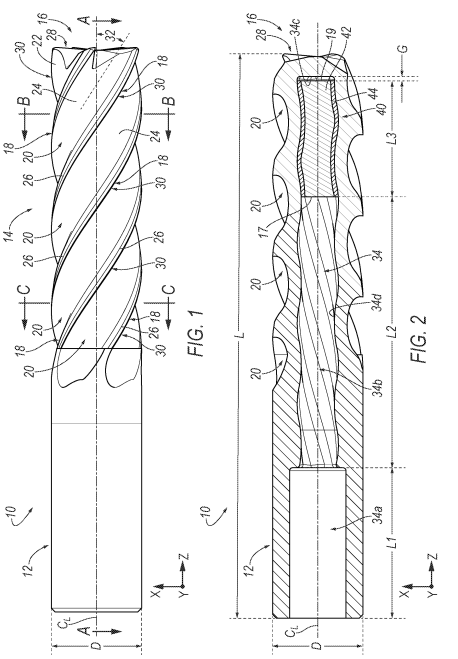

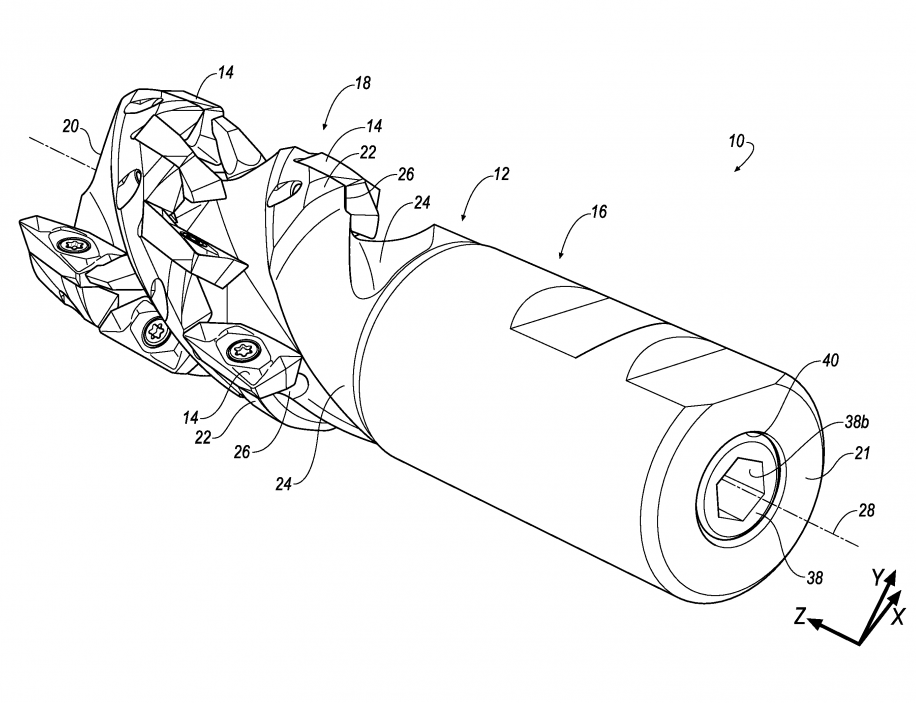

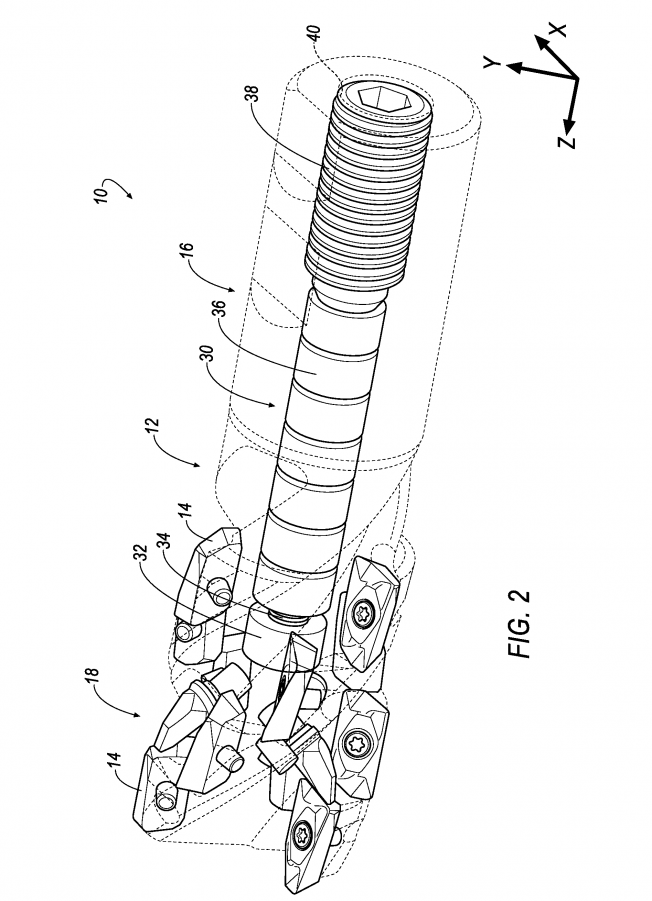

Вот, к примеру, разработка фирмы Kennametal.

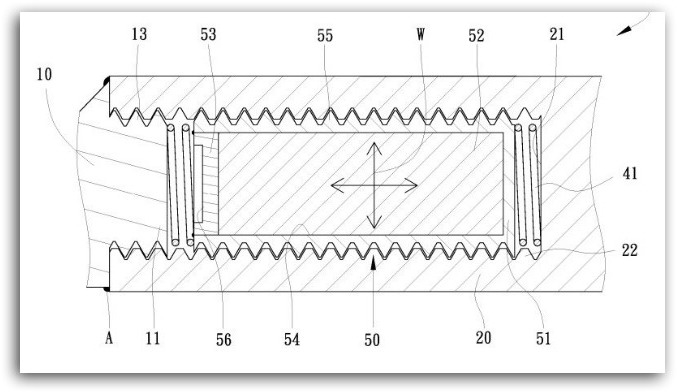

Концевая фреза , у которой режущая часть имеет множество лезвий, внутри внутренней полости, образованной в режущей части, расположен регулируемый виброгаситель, имеющий форму, повторяющую форму спирально закрученных канавок. Регулируемый виброгаситель включает в себя поглощающую массу и упругий материал, расположенные между поглощающей массой и внешней стенкой внутренней полости.

В одном варианте исполнения регулируемый виброгаситель настраивается на желаемую частоту путем выбора механических свойств поглощающей массы и упругого материала.

В другом варианте исполнения регулируемый виброгаситель настраивается путем регулирования давления жидкости внутри основной внутренней полости, заполненной жидкостью, расположенной внутри регулируемого виброгасителя.

ISCAR Anti Vibration Grooving Comparison

Обработка видео...

Поэтому вся надежда возлагается на блок демпфера - именно он должен максимально эффективно погасить вибрацию.

Располагать его рекомендовано как можно ближе к резцу. Далее можно отметить, что есть работы, где проводились исследования про массу демпфера, его длину, зазоры, толщину и жесткость резиновых колец и.т.д. (кому интересно, ниже по ссылкам можно перейти на статьи или архивы с отечественными и импортными патентами виброгасящего инструмента и оснастки и более детально изучить их конструкции и рекомендации)

Хочу также отметить, что аналогично, опытным путем, было установлено: с одной стороны масса демпфера должна быть существенной (ибо должна иметь запас энергии для противодействия вибрации), а с другой стороны, слишком тяжелые конструкции, еще больше могут склонить инструмент к вибрации.

Нажмите на картинку для увеличения

Многомассовая виброгасящая система https://asia.kyocera.com/products/cuttingtools/wp-content/uploads/2015/03/CP225-3-AD-Bar.pdf

Проведенные опыты показали, что такая система более эффективна при горизонтальном расположении оси инструмента, при вертикальном положении оси инструмента увеличивается давление на нижерасположенные грузы и их подвижность падает. Есть вариант установки промежуточных резиновых колец между каждым грузом, но и в этом случае есть свои нюансы и проблемы.

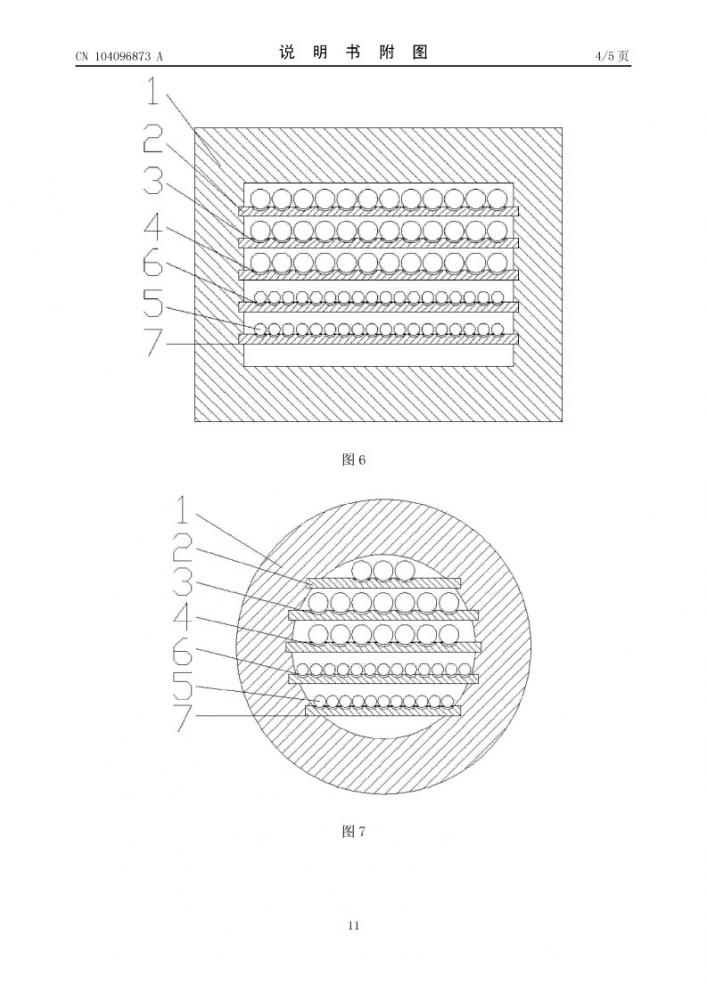

Такая многомассовая система на корпусной фрезе https://patentimages.storage.googleapis.com/26/16/7a/f458b1bae0cf74/US20130004250A1.pdf

Патент US20130004250A1

Нажмите на картинку для увеличения

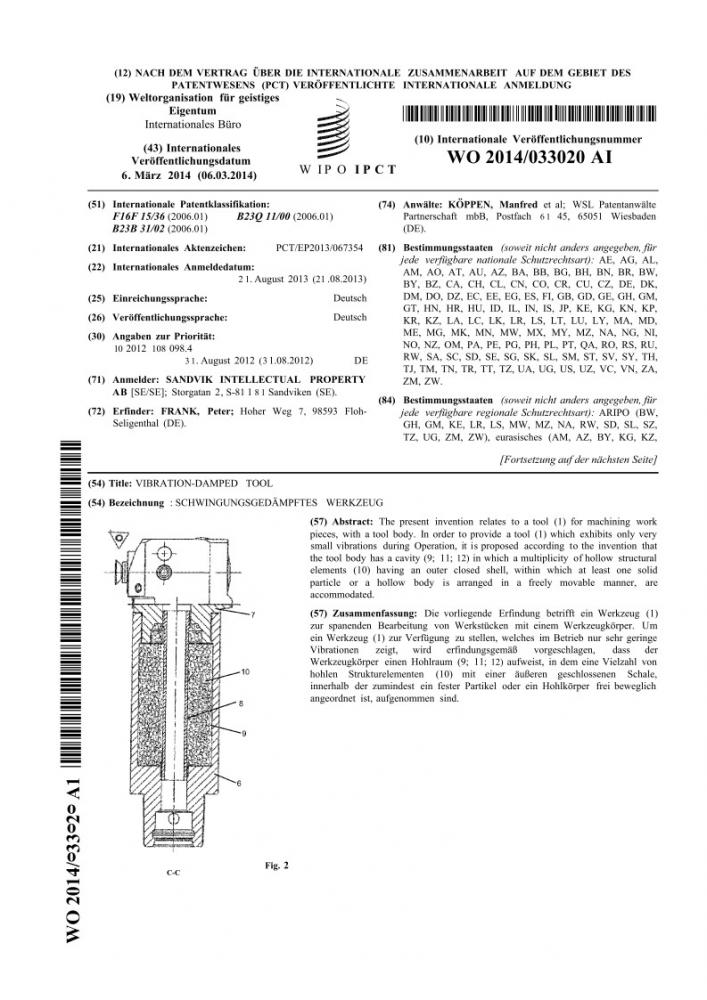

Есть ранние проработки Sandvik с применением наполнителей, которые тоже не показали своей универсальности и эффективности.

В данном случае есть много проблем, одну из которых даже пытались решить изоляцией слоев.

Нажмите на картинку для увеличения

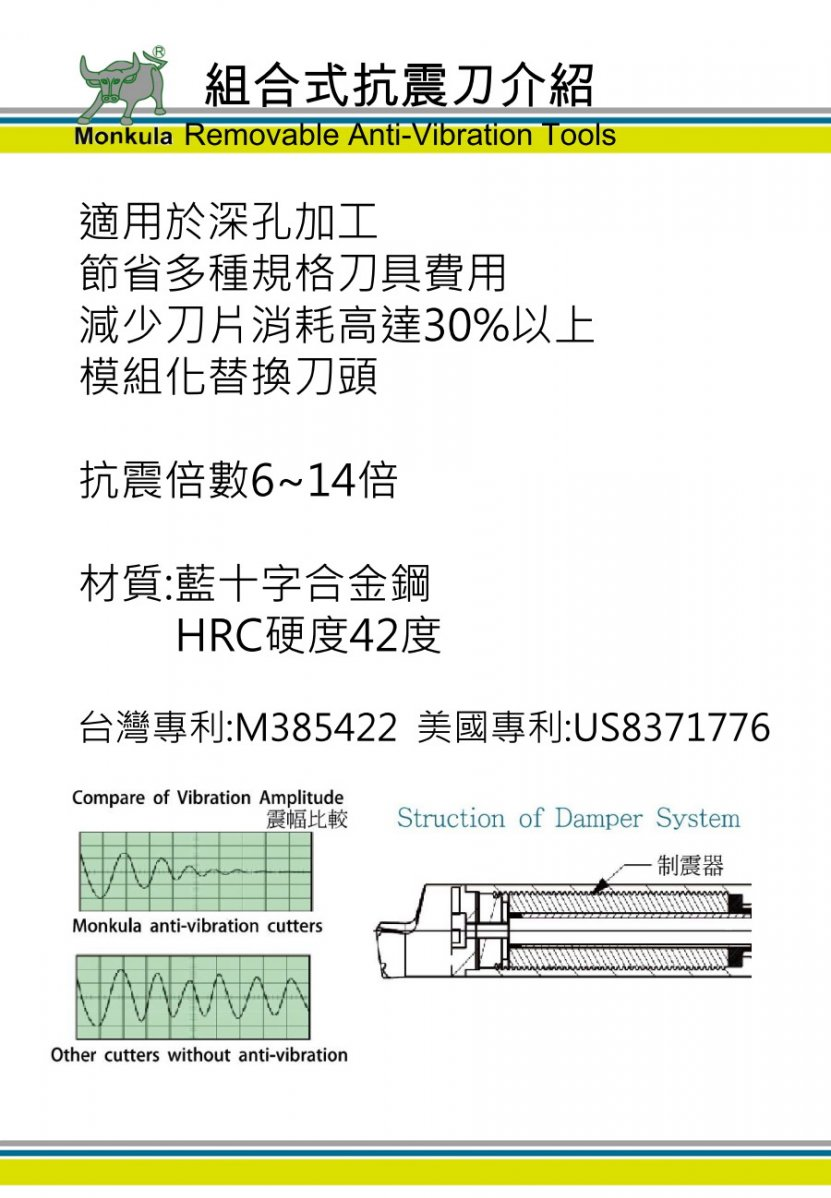

Есть разработки по конструктиву гашение вибрации, в которых происходит в следствии зазора в резьбовых соединениях.

К примеру Monkula прорабатывали такие конструкции

Как показала практика эксплуатации, довольно надежно себя зарекомендовали системы динамического виброгашения Sandvik, Dorian, Seco, Kennametal.

5 Cents Test - 32mm Solution Tool!

Обработка видео...

Enjoy the silence with Silent Tools dampening system

Обработка видео...

Сегодня многие бренды практически копируют предложенные ранее их конструктивы.

Цены на такой инструмент (оснастку) очень высокие и даже, к примеру, тайваньские производители Monkula практически составляют 60-70 % от цены Sandvik.

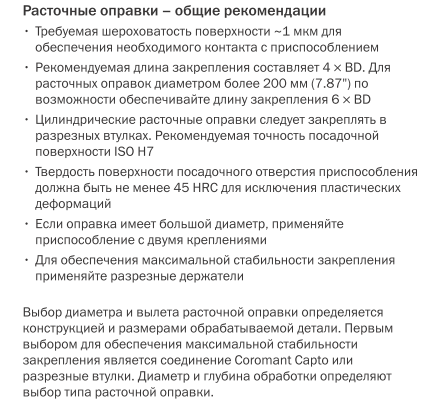

Стоит еще указать особенности по закреплению виброгасящих борштанг.

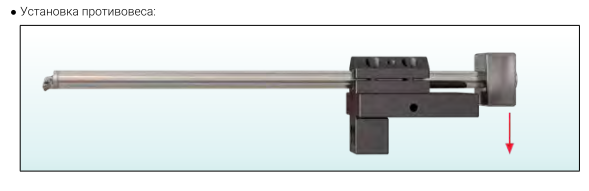

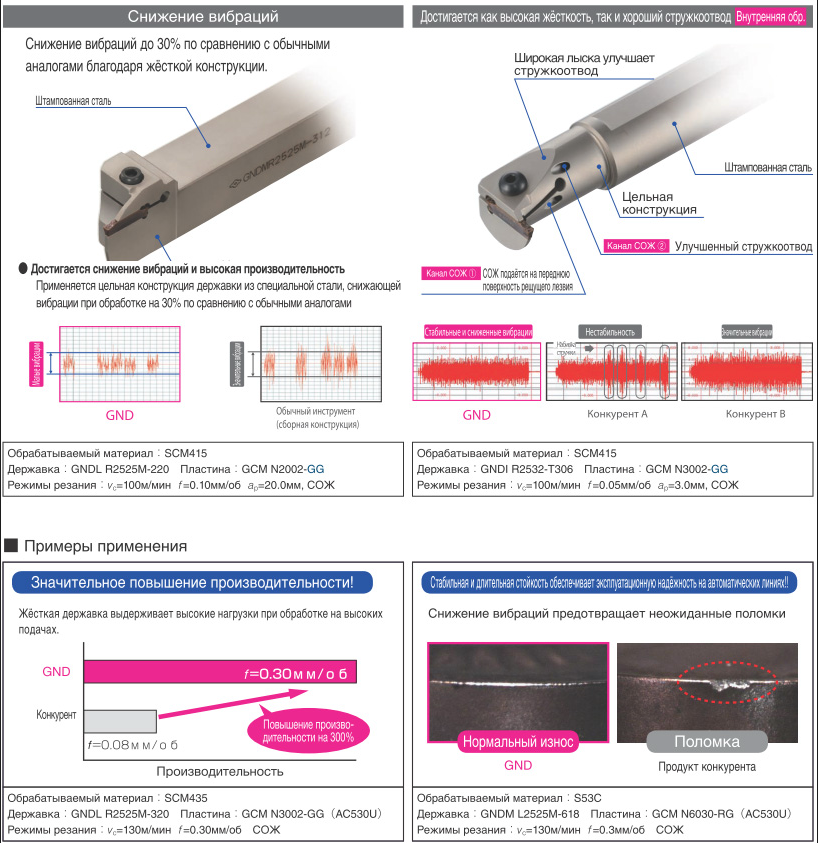

Применение виброгасящих оправок находит свое место и в алмазном выглаживании глубоких отверстий, до 15L/D, при этом можно получать чистоту близкую к Ra0.3 мкм, в то время как применение обычных выглаживающих стальных борштанг без демпфера позволяет при равных условиях добиться чистоты только Ra2.0

Рамки статьи являются ограниченными, поэтому раскрыть всесторонне такую объемную тему - задача невыполнимая.

По данной теме собран большой объем информации, патенты, различные научные статьи, литература, а так же были проведены различные практические эксперименты: как с применением фирменного инструмента и оснастки, так и с самодельными образцами, порою изготовленными, как говорят иногда производственники, "на коленках".

Частично информация была размещена на форуме по металлообработке https://www.chipmaker.ru/topic/16127/?do=findComment&comment=4000401

Так что если кто интересуется, можете принять участие и в изготовлении, и в испытаниях, и в дискуссиях по различным конструкциям.

Будем рады услышать и Ваше мнение. И порадоваться Вашим успехам в данной тематике.

В заключении можно дать такие рекомендации (советы) для тех, кто самостоятельно пытается справиться с проблемами подавления вибрации.

По проведенным испытаниям, были получены такие результаты для инструментов (в частности пока будем говорить про расточные резцы 16-32 мм, для фрез несколько иные результаты):

При вылетах резца 2-4хD - вибрации, как правило, возникают при обработки липко-вязких материалов (в частности нержавеек) и, как правило носят высокочастотный характер (при нормальной жесткости СПИД).

В данном случае помогут даже простые меры, такие как:

- изменение геометрии режущей пластинки (взять меньше радиус 0,2-0,4 мм, по острее пластину, угол в плане увеличить до 90 градусов), и отрегулировать режимы резания (увеличить / уменьшить скорость резания, припуск на сторону и подачу);

- иногда наматывают резиновый жгут или полосу из кожи (но это мало эффективное средство);

- применение вибропоглощающих втулок и прочие мероприятия, что указаны ниже для резцов с вылетом 3-6xD.

При вылетах резца 3-6хD - зачастую на некоторых материалах уже просто изменением геометрии резца (заточкой) и режимами резания не получается добиться нормальной обработки без вибрации (или же обработка проходит на низких скоростях, и производительность очень низкая)

- не плохо помогают разрезные втулки из сплавов магния (магний в этом плане обладает рядом уникальных демпфирующих свойств).

Магниевые сплавы хорошо поглощают вибрации. Удельная вибрационная прочность магниевых сплавов с учетом демпфирующей способности почти в 100 раз больше, чем у дюралюминия, и в 20 раз больше, чем у легированной стали. Сплав магния МЦИ предназначен для литья деталей, работающих в условиях воздействия вибрационных нагрузок. Демпфирующая способность сплава МЦИ в несколько десятков раз выше, чем магниевых сплавов, используемых в качестве конструкционных сплавов. Использование сплава МЦИ в конструкциях, подвергающихся вибрациям, позволит уменьшить массу, увеличить надежность и срок службы изделий, а также существенно снизить шум.

Есть ряд и других сплавов с демпферными свойствами, но они в свободном доступе редко встречаются https://www.chipmaker.ru/topic/16127/?do=findComment&comment=4077550.

И ныне эта тема актуальна, не всякое "железо" одинаково склонно к возбуждению (вибрации). Производитель Sumitomo за счет применения специальных легированных сталей и их специальной термообработки изготавливает державки отрезных (канавочных) резцов с повышенным декрементом затухания колебаний. Склонность такой державки к вибрации ниже на 30% в сравнении с обычными стальными.

В народном творчестве можно встретить втулки из меди, алюминия, фторопласта, свинца и прочих материалов - эффект от этого конечно есть, но не значительный (хотя зачатую достаточный, что бы выполнить разовую работу).

- применение гидропластовых патронов тоже существенно помогает в борьбе с вибрациями высокочастотного типа (на низкочастотных вибрациях эффективность гашения гидропластовыми патронами падает)

- хорошо помогает наполнение державки различными вибропоглощающими материалами:

в расточном резце, например, сверлится отверстие со стороны хвостовика, практически до головки резца (просверлить можно даже буром по бетону для перфоратора, предварительно переточив его под сверление стали), отверстие сверлится из расчета примерно 60% от диаметра державки, далее отверстие заполняют либо резиной (набивают), либо насыпают песок с маслом, либо мелкую свинцовую или чугунную дробь с маслом и даже отходами твердосплавных пластин с маслом (можно отверстие заполнять разными слоями: с изоляцией слоев герметиком или клеем)...правда тут тоже есть ряд нюансов и при этом наблюдается разная эффективность гашения - дополнительную информацию можно получить по контактам на сайте у тех. специалиста.

Не рекомендуется! заливать свинец в просверленное отверстие, эффективность от такого рукоделия весьма не высокая.

- хороший эффект дает виброгаситель ударного типа, в данном случае в просверленное отверстие вставляют груз (демпфер, например, из стали) с небольшим зазором.

Как вариант так же может быть нарезана резьба в отверстии и вставлен демпфер с резьбой, но при этом нужно предусмотреть зазоры (осевой и радиальный) в резьбовом соединении, т.е. сделать прослабленную резьбу с зазором (зачастую добавляется небольшое количество масла малой вязкости)

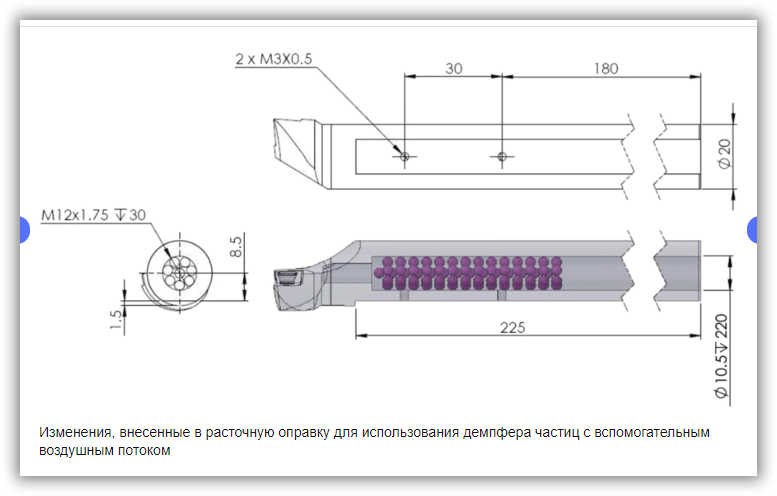

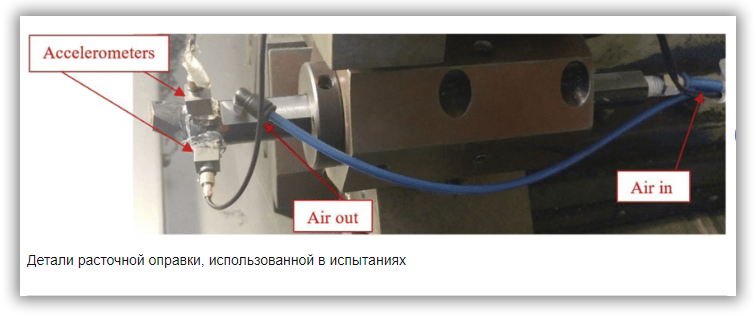

Варианты могут быть разные, пожалуйста патент на управления колебаниями частиц внутри державки при помощи продувания воздуха с целью изменения частоты колебания этих частиц в противофазе от колебания державки. Тут уж кто на что горазд. Управление при помощи эл.магнитного поля...тоже есть такой патент.

Очень не рекомендуется зажимать резец сразу болтами (даже в резцовом блоке под расточные резцы) а для вылетов еще больше применяются специальные держатели, которые плотно охватывают (сжимают) хвостовик на длине 4-6D

При вылетах до 7-8хD жесткость инструмента со стальным хвостовиком значительно падает, производительная обработка уже такими инструментами становится невозможной.

В данном случае рекомендуются инструменты с тв.сплавным хвостовиком, их закрепление через магниевые втулки или гидропластовые патроны (тоже весьма положительно влияют на снижение вибраций).

Вольфрамовые хвостовики рекомендованы до 8D для чистовых операций, но встречаются редко.

Хвостовик может быть или полностью из твердого сплава или можно производить вклеивание тв.сплавных стержней в имеющиеся резцы или борштанги на полимерный клей (типа 2-х компонентных холодной сварки), запрессовывать тв.сплавные стержни не рекомендуется (увеличение жесткости конечно есть, а вот виброгашения у такой конструкции практически не будет).

При вылетах более 7-8хD без нормальных демпферов работать эффективно практически не возможно.

При вылетах до 10-12хD - нужны эффективные динамические виброгасители, причем настраиваемые, и державки с цельным тв.сплавным хвостовиком.

Самостоятельное изготовление инструментов до 10хD вполне возможно, и, как правило, больших проблем не вызывает, правда работа ими с аналогичной производительностью, как у демпферных инструментов Sandvik или Dorian, к сожалению, получается крайне редко (в основном приходится занижать режимы, уменьшать припуска)... без определенных навыков и приборов для настройки добиться качественной работы демпфера весьма сложно.

При вылетах 12-16хD - в основном уже есть смысл применять активные динамические виброгасители, самодельные инструменты с пассивным динамическим демпфером возможны, но весьма не производительны.

Для фрез, расточных борштанг и прочих инструментов, работающих на станках с вертикальной осью, некоторые вышеуказанные конструкции будут не эффективны.

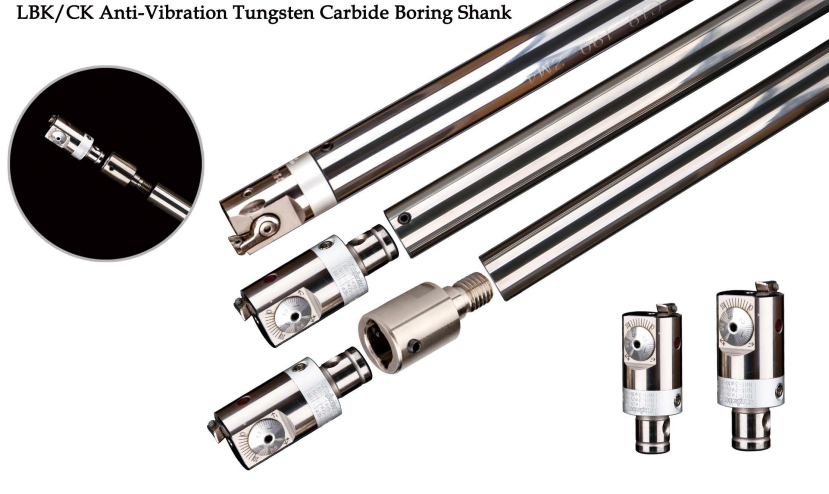

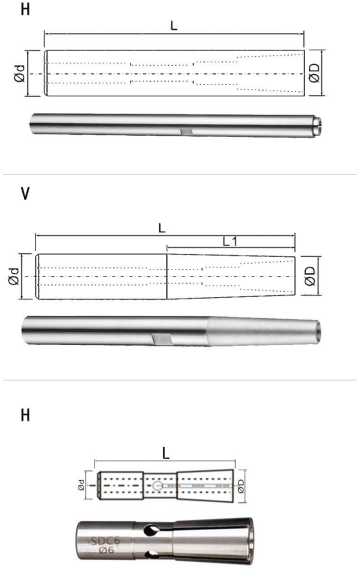

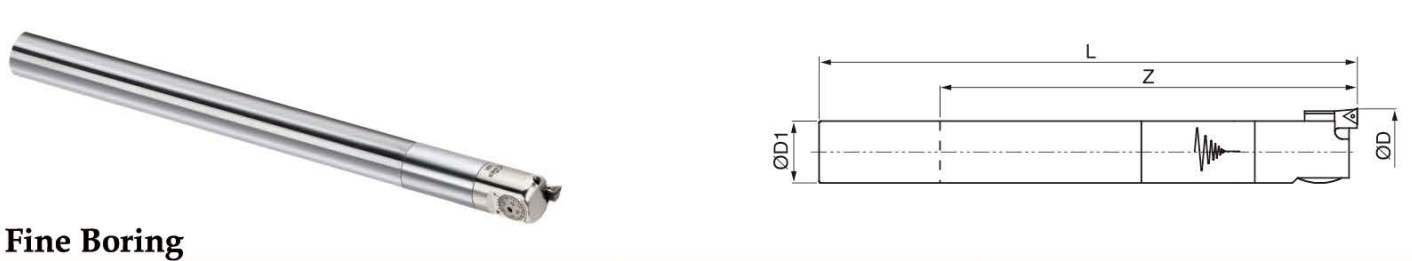

Встречается много сборных (модульных) конструкций различных виброгасящих систем. При этом один и тот же хвостовик может быть применен как для расточного резца, так и для фрезерной головки (или расточной головки).

Основание таких систем для высокой жесткости изготавливается как правило из твердосплавного удлинителя (с внутренней или наружной резьбой). В этот хвостовик (удлинитель, основание) вкручивается непосредственно резец или фрезерная головка, дополнительно между хвостовиком и режущей инструментальной головкой может быть установлен переходник, удлинитель или непосредственно демпфер, конструкции которых могут быть разнообразными (причем как было описано выше, Вы можете самостоятельно изготовить свой демпфер, непосредственно под вашу задачу). В твердосплавном исполнении изготавливаются так же корпуса различного типа Slim удлинителей, что обеспечивает превосходную жесткость и минимальные диаметральные размеры.

По всем возникшим вопросам Вы можете обратиться к техническому специалисту по контактам, указанным на данном сайте .

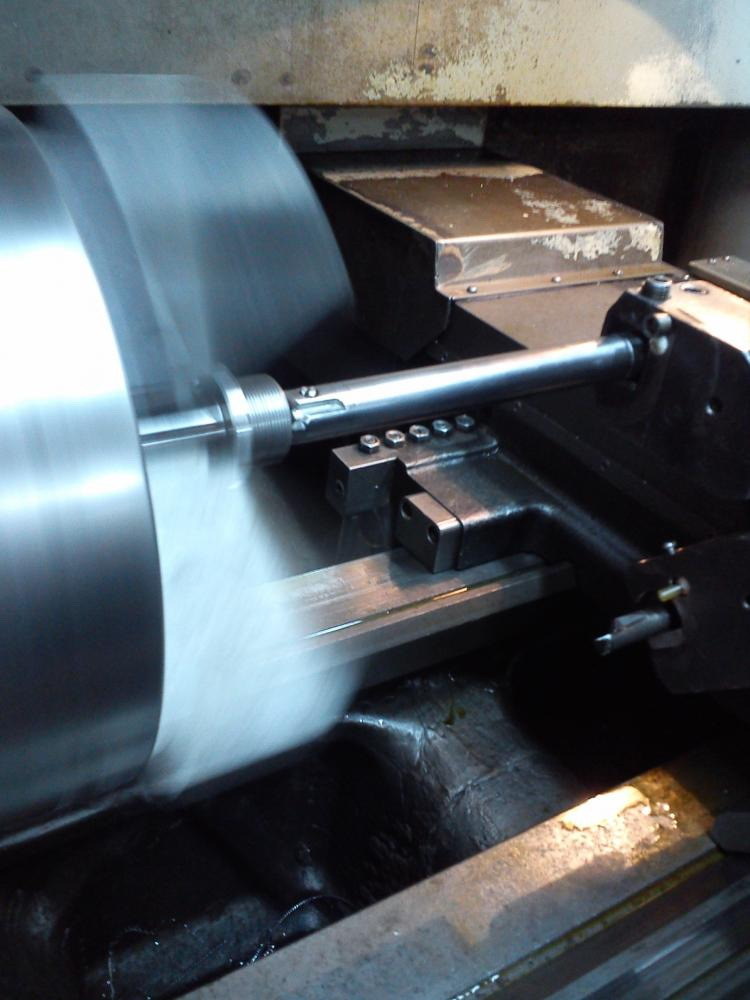

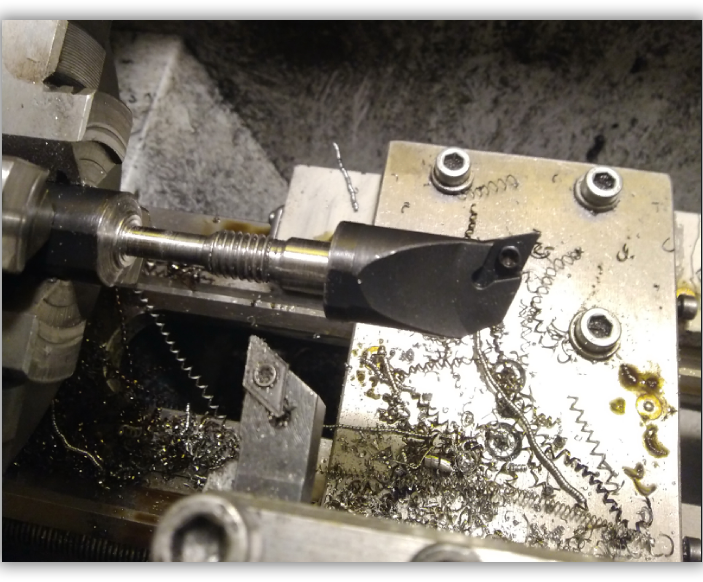

И еще несколько рабочих фото из проводимых экспериментов и различных конструкций:

Нажмите на картинку для увеличения

Свяжитесь с нами

Оставьте свое сообщение и мы свяжемся с вами, чтобы предложить лучшие условия сотрудничества!

Звоните: (812) 407-37-03

Пишите: order@carbidetool.ru

ООО «ТУЛЭКС» ИНН 7838092179, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418