- 8 (812) 407-37-03

- 197348, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418

- order@carbidetool.ru

Керамические и CBN пластины (инструменты) для обработки жаропрочных материалов HRSA (обзор производителей, режимы обработки, рекомендации)

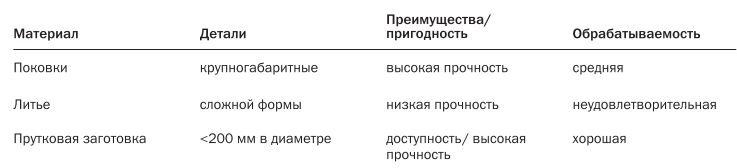

Обработка жаропрочных никелевых, кобальтовых сплавов, сплавов на основе железа сопровождается рядом сложностей, характерных для данных материалов. На обрабатываемость многих жаропрочных материалов влияет не только легирующие элементы, входящие в их состав, но и метод получения заготовки (отливка, поковка), состояние поверхностного слоя, подвергался ли материал термической обработке (отжиг, старение), микроструктура материала.

Жаропрочные материалы на основе железа (технологически получены усовершенствованием аустенитных нержавеющих сталей) в обработке схожи с обработкой аустенитных нержавеющих сталей, но многое зависит от состава легирующих элементов (есть свои особенности).

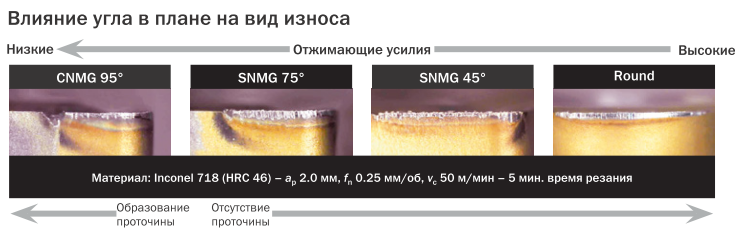

Никелевые, кобальтовые сплавы еще более сложные в обработке. Удельная сила резания: 2400–3100 Н/мм², повышенная прочность, как правило, сплавы имеют плохую теплопроводность, в зоне резания присутствуют очень высокие температуры, поверхностный слой после обработки, как правило, упрочняется (наклеп), вязкие материалы плохо поддаются стружкодроблению (отделению стружки). Более крепкие материалы (термообработанные) легче поддаются стружкодроблению, обрабатываются при более высоких температурах в зоне резания и более интенсивно образуют проточины на кромке инструмента. Пластическая деформация, износ по задней поверхности инструмента является результатом действия высоких температур и высокого давления на режущую кромку, образование проточины в большей степени зависит от условий обработки.

Стратегия обработки для каждого случая своя. Поковки более прочные с упорядоченной структурой, чаще обрабатываются на пониженных скоростях и более высоких подачах, отливки чаще обрабатываются на более высокой скорости и при меньшей подаче, имеют склонность к налипанию, образованию проточин и абразивному износу. При обработке инструментом из твердого сплава особое внимание уделяется составу СОЖ, подаче СОЖ под высоким давлением (80 bar) четко в зону резания, обработка, как правило, ведется на низких скоростях. Обработка с применением пластин из керамики чаще проводится без подачи СОЖ (возможен обдув или масляный туман), но есть разновидности керамики, которые работают как без СОЖ, так и с применением СОЖ.

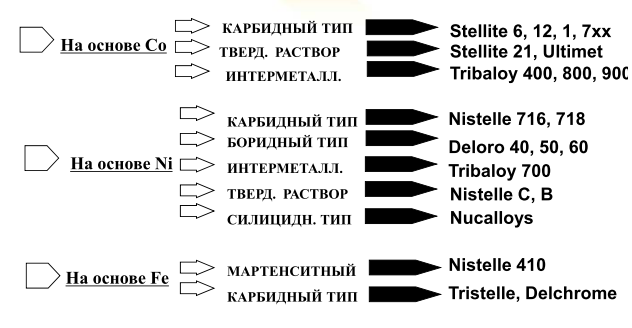

Вот как представлена классификация видов жаропрочных материалов у Sandvik.

Могут встречаться в обработке и вот такие суперсплавы.

Стратегия обработки и сам инструмент может отличаться у разных производителей не только от вида жаропрочного материала, но и от концепции, которую предлагает тот или иной производитель. Поэтому разнообразие типов керамики, типов покрытий (или вообще без покрытия) обуславливают различный подход, и прежде чем приступить к обработке того или иного материала, нужно ознакомиться с рекомендациями конкретного производителя инструмента и выяснить для каких конкретно видов материала применим их инструмент (так как понятие жаропрочные материалы, а еще менее конкретно группа S для инструмента, зачастую вообще мало о чем говорят и инструмент может крайне плохо работать в конкретном случае).

Не будем долго вдаваться в особенности характеристик жаропрочных материалов, их свойств и обрабатываемости (на это есть много соответствующей литературы и статей, в которых подробно изложены все эти тонкости и все протекающие процессы).

Но для понимания некоторых основных особенностей и отличий все же стоит указать такие.

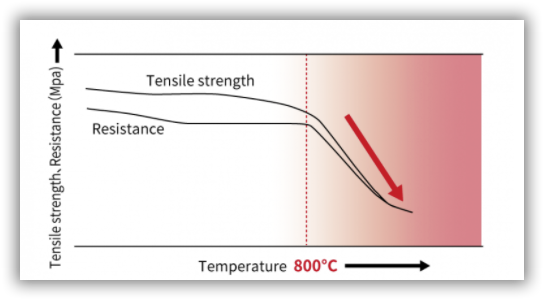

Детали из жаропрочных материалов на основе никеля и кобальта работают под воздействием высоких температур, и их обработка так же происходит с наличием высоких температур, особенно когда речь заходит про инструмент из керамики или КБН. Но наличие высокой температуры в зоне резания размягчает материал и делает его обработку не только более производительной, но и с меньшими силами резания.

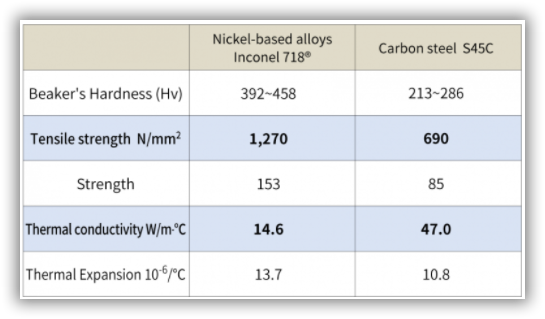

Для наглядного понимания отличия к примеру свойств материала типа Inconel 718 и углеродистой стали:

Очень важный параметр теплопроводность – это величина, указывающая на легкость передачи тепла от материала заготовки (тепло выделяется между инструментом и заготовкой из-за трения во время операции обработки).

Материалы заготовки с низкой теплопроводностью – тепло, выделяемое при обработке, не передается легко на стружку и концентрируется на режущей кромке.

При обработке в тех же условиях, что и углеродистая сталь, свойства материала инструментов из твердого сплава изменяются по мере повышения температуры режущего инструмента.

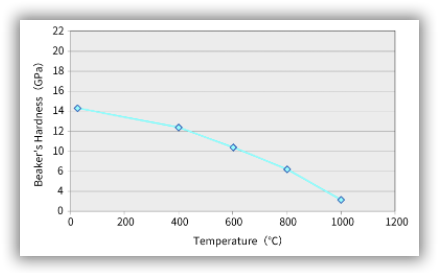

На рисунке ниже показано, что твердость и прочность твердого сплава уменьшаются по мере повышения температуры.

Пониженная твердость и прочность режущего инструмента из твердого сплава делает износ инструмента более склонным к прогрессированию или возникновению сколов.

Вот почему твердосплавный инструмент при обработке сплавов на основе никеля испытывает износ кромок и затрудняет обработку деталей.

- Сила резания увеличивается из-за вязкости материала заготовки, что приводит к износу инструмента и выкрашиванию из-за увеличения температуры на режущей кромке.

- Тепло, выделяющееся во время обработки, концентрируется на режущем инструменте, что приводит к снижению твердости и прочности инструмента.

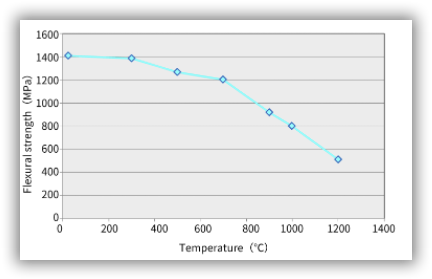

Керамические инструменты имеют другие характеристики по сравнению с инструментами из цементированного карбида - к ним относятся «высокотемпературная твердость» и «высокотемпературная прочность». Глядя на рисунок ниже, становится ясно, что даже при повышении температуры керамический инструмент имеет меньшее снижение твердости и прочности по сравнению с твердосплавным.

Керамические инструменты менее подвержены повышению температуры, поэтому возможна высокоскоростная обработка с сохранением твердости и прочности.

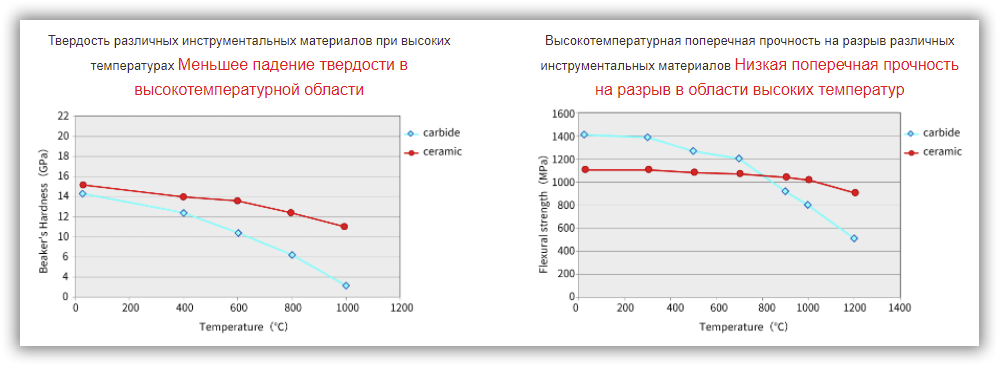

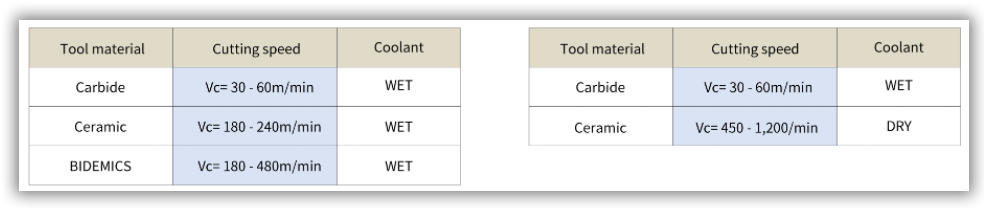

Рекомендуемая скорость резания в зависимости от материала инструмента (точение и фрезерование)

Высокоскоростная обработка также достигается за счет использования характеристик сплавов на основе никеля, которые изменяются при повышении температуры.

Сплавы на основе никеля более легко поддается обработке, когда температура в зоне резания превышает 800 градусов.

Сплавы на основе никеля представляют собой заготовки с превосходной жаропрочностью. Однако если температура превышает 800°, его прочность падает, и обработка значительно облегчается.

Воспользовавшись жаростойкостью керамических инструментов, увеличение скорости резания повышает температуру и позволяет обрабатывать в точке, где прочность сплава на основе никеля ниже.

- Керамические инструменты менее восприимчивы к повышению температуры, что позволяет выполнять высокоскоростную обработку с сохранением твердости и прочности.

- Высокоскоростная обработка повышает температуру и снижает прочность сплава на основе никеля, что обеспечивает более свободную обработку в диапазоне температур.

Так что же ныне предлагают производители для механической обработки жаропрочных материалов и какие особенности нужно учитывать при работе их инструментом - вот об этом и пойдет речь дальше.

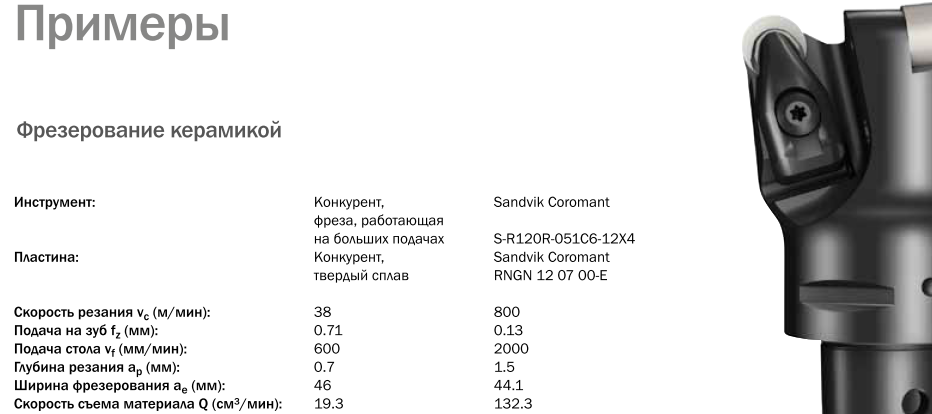

Основная область применения керамических пластин при обработке жаропрочных материалов - это черновая и получерновая обработка (хотя в редких случаях может быть и окончательной).

Для черновой обработки все чаще предлагается высокопроизводительные керамические пластины или CBN, монолитные керамические фрезы (или напайные головки на эти фрезы). Следует учитывать, что обработка проходит при очень высоких режимах, высоких температурах в зоне резания и на поверхности деталей образуется дефектный слой (многое зависит от хим. состава материала и его свойств). Особенности работы некоторых деталей не допускают наличие измененных физико-механических свойств поверхностного слоя, поэтому в таких случаях следом за черновой обработкой должна быть предусмотрена последующая обработка, и должен быть предусмотрен соответствующий припуск (как правило обработка проводится тв.сплавными инструментами на более низких режимах).

Цель черновой обработки - максимально производительно (и экономически выгодно) удалить основную долю припуска, без особых жестких требований к точности и чистоте обработки.

Что же дает применение керамических пластин (инструментов)? В первую очередь высокую производительность, скорость обработки в разы выше, чем при обработке тв.сплавными пластинами. Но применение керамических инструментов накладывает ряд особенностей, рекомендаций и ограничений.

Какую керамику следует применять (не нужно думать о том, что любую керамику или CBN можно использовать...в принципе можно, но очень бесполезно и кране недолго она будет работать).

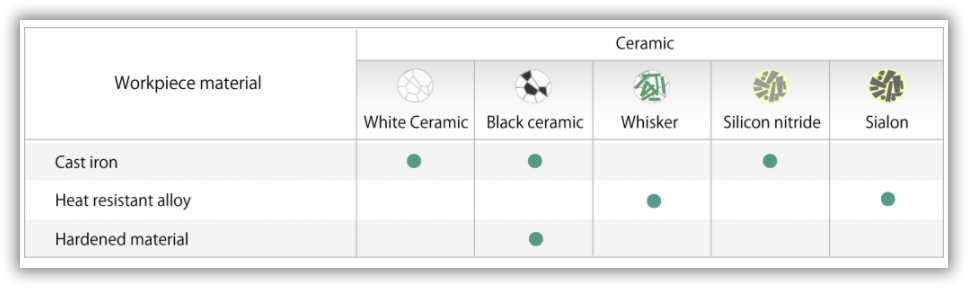

Сиалоновая керамика (SiAlON) сочетает в себе прочность самоармирующейся структуры из нитрида кремния и улучшенную химическую стабильность. Она идеально подходит для обработки жаропрочных сплавов (HRSA). Некоторые виды допускают как обработку с СОЖ так и без нее.

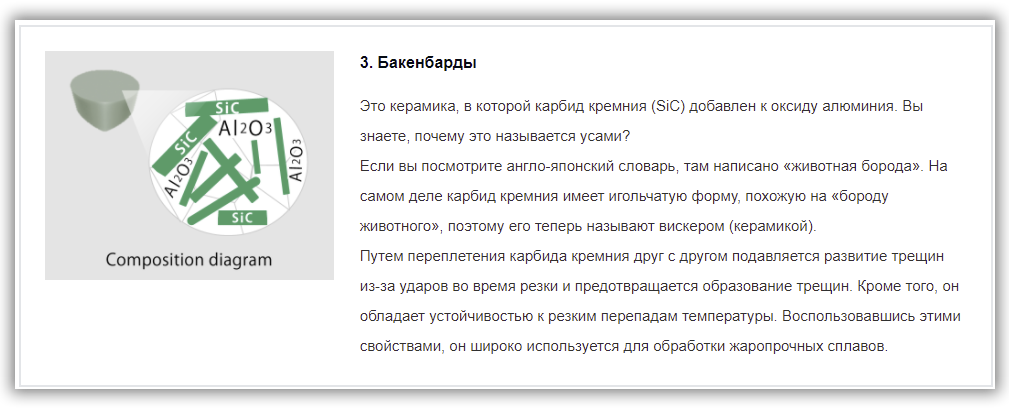

Керамика, армированная нитевидными кристаллами карбида кремния (SiCw), обладает высокой прочностью и способна работать с СОЖ. Этот вид керамики является идеальным решением для обработки сплавов на основе никеля.

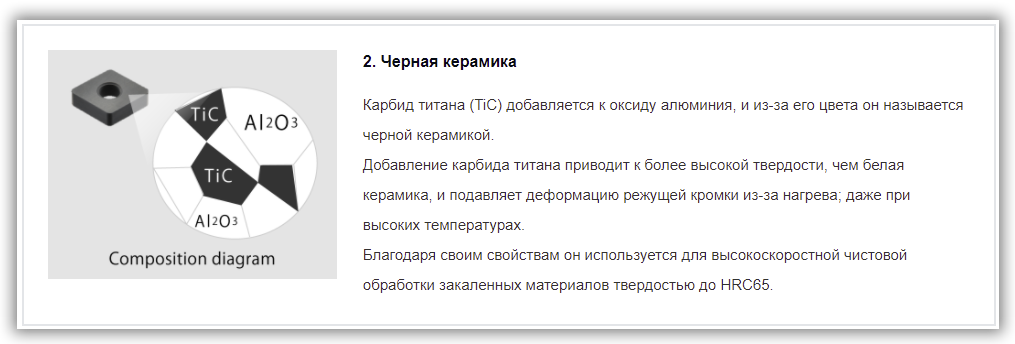

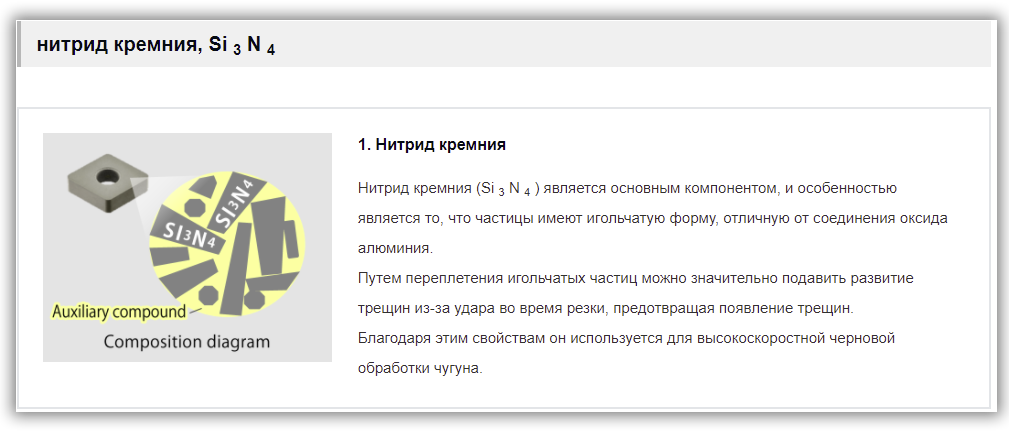

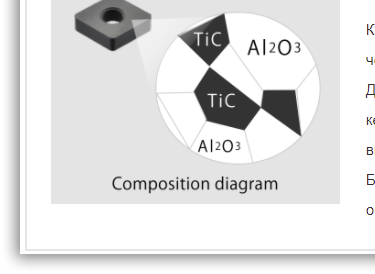

Возможны к применению и другие виды керамики, но более ограниченно и и зачастую менее эффективно. Смешанная керамика усилена такими соединениями как карбиды и карбонитриды титана (TiC, Ti(C,N)). Обладает повышенной прочностью и теплопроводностью.Керамика на основе нитрида кремния (Si3N4) представляет собой еще одну группу керамических материалов. Основа армирована нитевидными кристаллами, которые обеспечивают высокую прочность.

Современные материалы керамика зачастую сложные по составу, технологии изготовления, могут быть армированы различными нитевидными усами (решетками) включая CBN, - у разных производителей свои рецепты и технологии, и как правило свои особенности работы их материалов (настойчиво рекомендуем, если Вы сменили пластину на пластину другого производителя не поленитесь выяснить особенности и поставить верные режимы).

Особенности применения керамики.

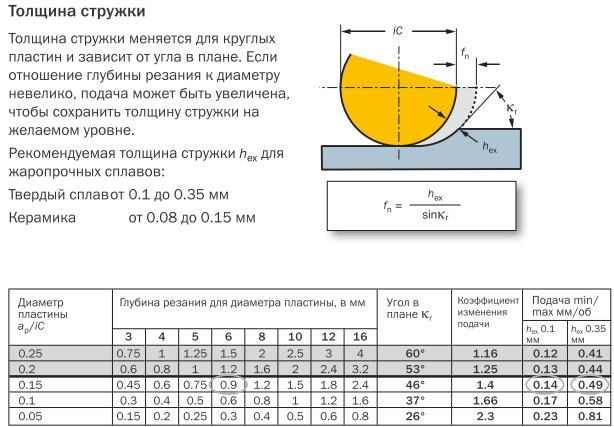

Немаловажным является траектория движения инструмента, угол в плане, форма пластины, снимаемый припуск и т.д (кратко приведем некоторые особенности, более подробно об этом в литературе Sandvik по указанным ниже ссылкам)

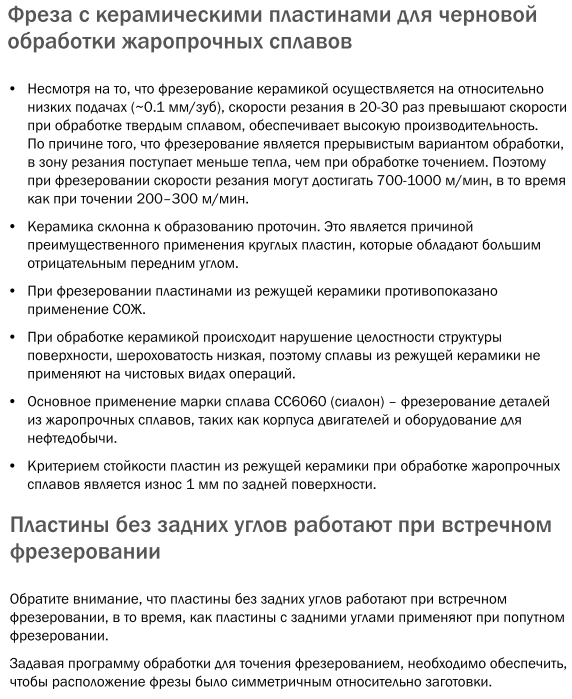

Начнем рассмотрение керамического инструмента с самого известного бренда Sandvik https://www.sandvik.coromant.com

Вот его типы керамики и описание на них. https://www.sandvik.coromant.com/.../turning-inserts-grades-titanium-hrsa/pages/default.aspx

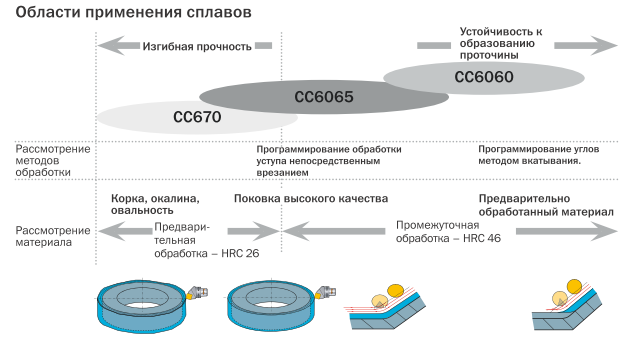

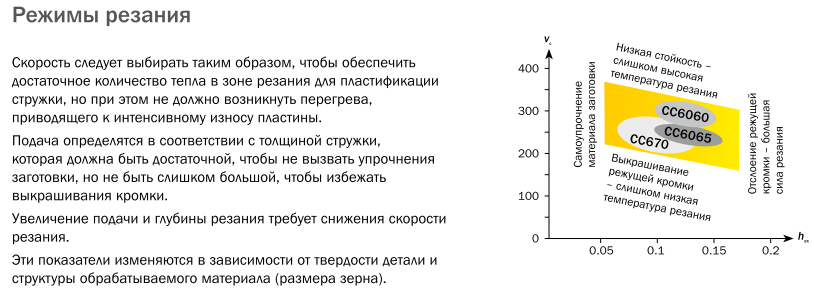

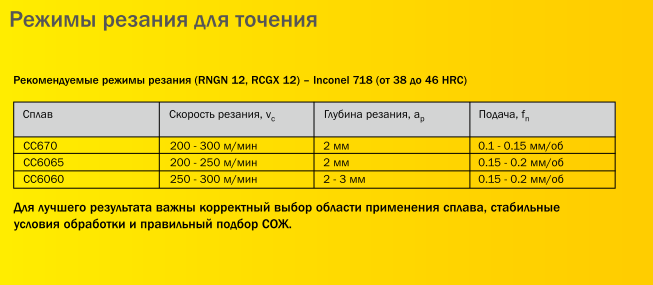

CC6160 Керамика на основе SiAlON, предназначенная для улучшения работоспособности при обработке материалов на основе никеля в относительно стабильных условиях, отличается высокой надёжностью и прогнозируемым износом благодаря высокой стойкости к образованию проточин.

CC6060 Керамика на основе SiAlON, предназначенная для улучшения работоспособности при обработке предварительно обработанных материалов в стабильных условиях.

CC670 Армированная нитевидными кристаллами керамика на основе оксида алюминия, отличающаяся великолепной прочностью и предназначенная для точения и обработки канавок.

CC6165 Сплав марки CC6165 из керамики SiAION оптимизирован для обработки сложных поверхностей жаропрочных материалов (HRSA). Обеспечивает превосходную прочность и надёжность при выполнении операций с высокими требованиями к этим показателям.

CB7015 Сплав CBN используется для чистовой обработки жаропрочных сплавов.

Кто применяет инструмент Sandvik, знает, что он весь любит относительно стабильные условия, жесткую систему СПИД и, как правило, высокие режимы резания (по сути гоночный, высокопроизводительный инструмент). Хоть это и субъективное мнение, но смотря что и с чем сравнивать (далеко не всем и не на всех материалах HRSA нравится Sandvik).

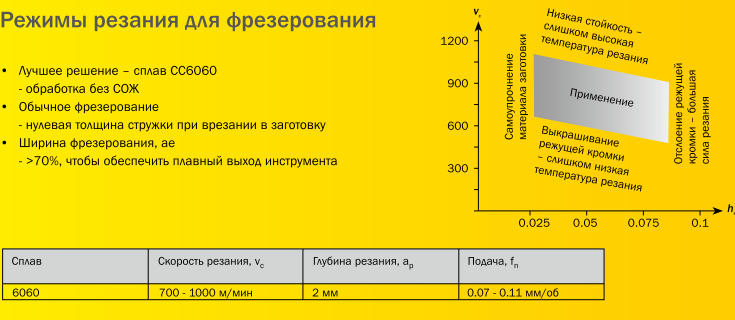

А вот это особые и весьма значимые условия, они характерны для керамик многих других производителей. Несоблюдение этих условий не даст проявить себя инструменту, это может обернуться поломкой, очень раннему преждевременному критическому износу пластины и т.д. Иными словами керамическая пластина должна работать в определенном диапазоне скоростей, припусков и подачи.

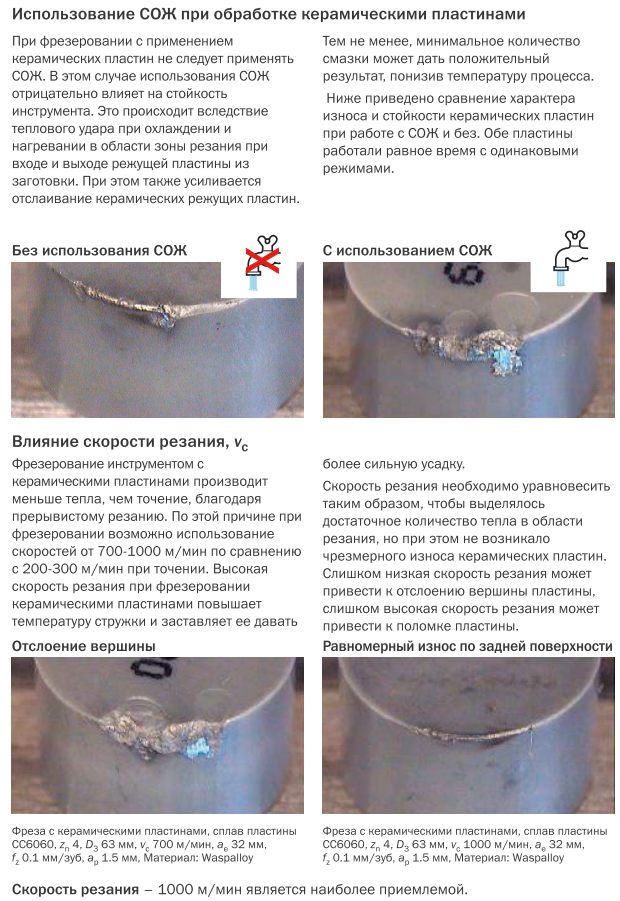

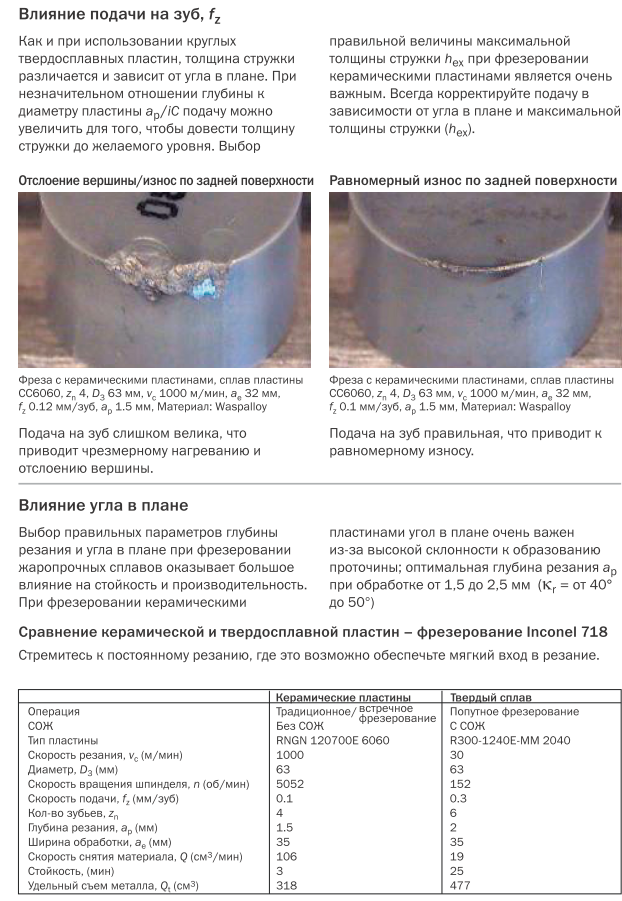

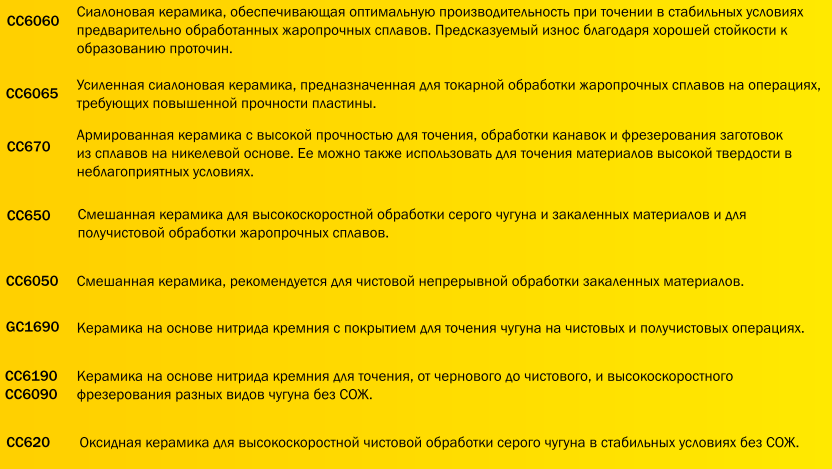

Использованы фрагменты из брошюры Sandvik https://coromantstrgprod.blob.core.windows.net/files/sitecollectiondocuments.pdf

Дополнительно рекомендуем ознакомиться вот с такой технической литературой Sandvik по обработке жаропрочных материалов

Нужно заметить, что многие производители делают ставку на сиалоновую керамику, армируют ее, применяют различные покрытия..., но не на всех жаропрочных сплавах оправдано ее применение. Кобальтовые жаропрочные сплавы, в том числе многие стеллиты (Stellite) лучше обрабатываются вискезированной керамикой (викерсной) Al2O3+SiC (особенно при получерновой / получистовой обработке). При этом такой вид керамики зачастую работает при еще более высоких скоростях резания, но более умеренных глубине и подаче (у каждого производителя будут свои рекомендации).

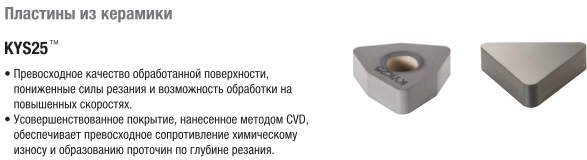

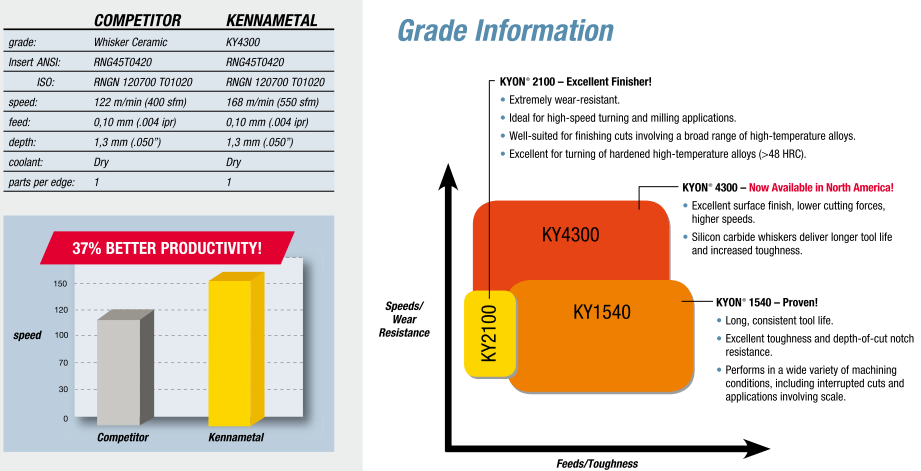

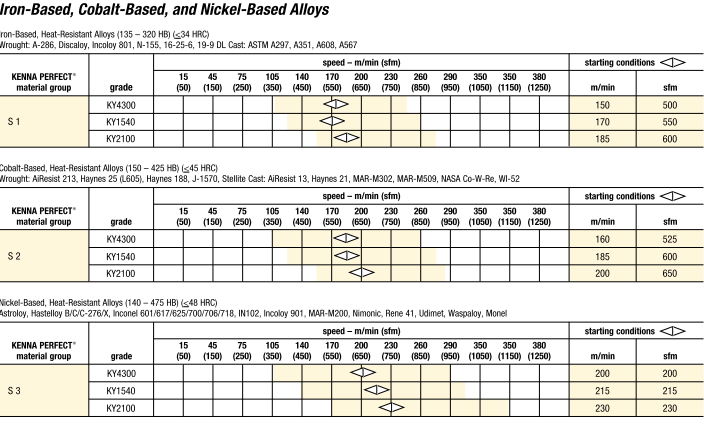

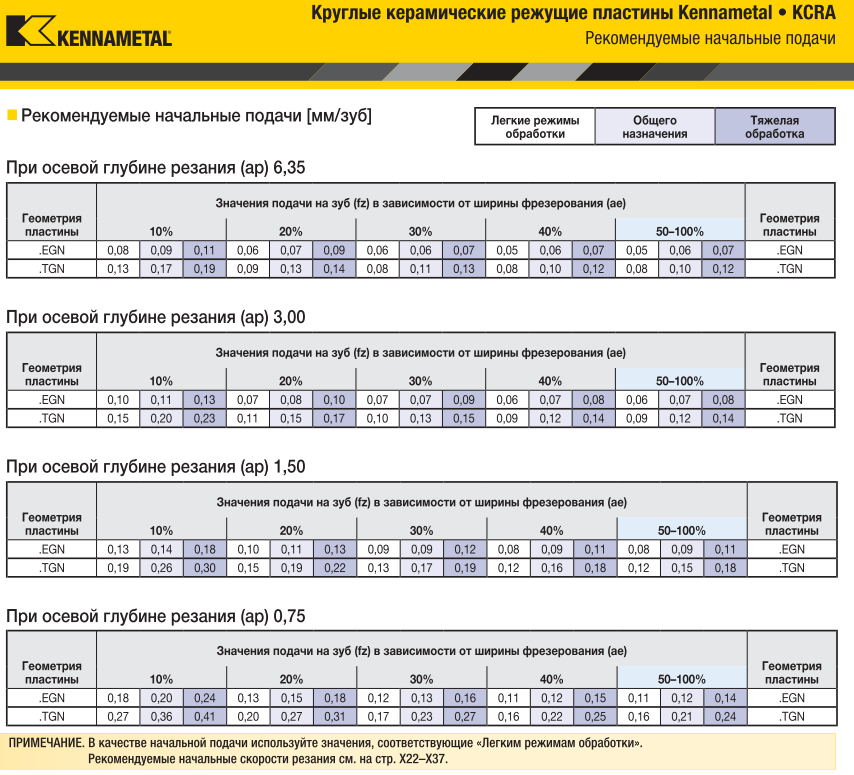

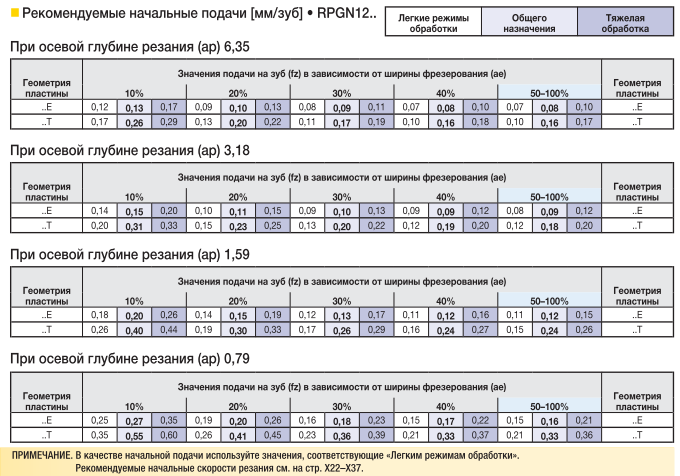

Рассмотрим керамические пластины и монолитные керамические фрезы производителя Kennametal https://www.kennametal.com

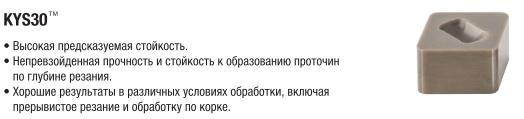

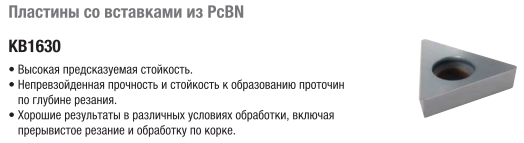

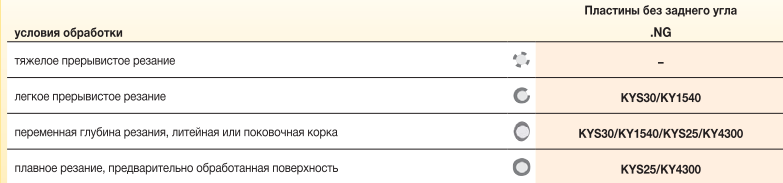

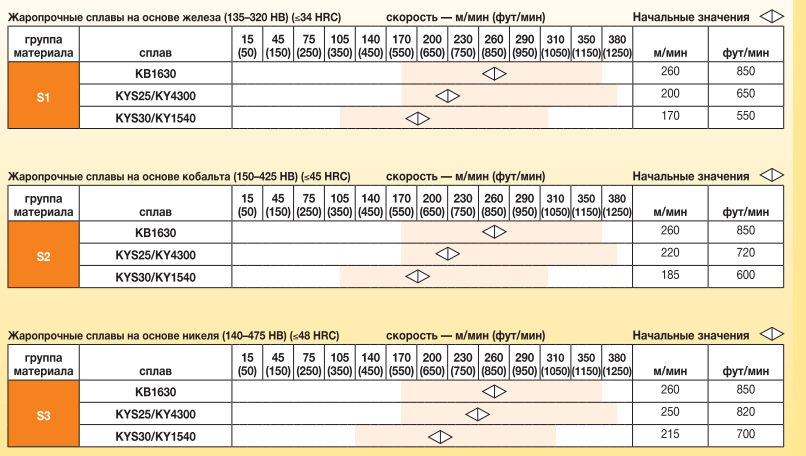

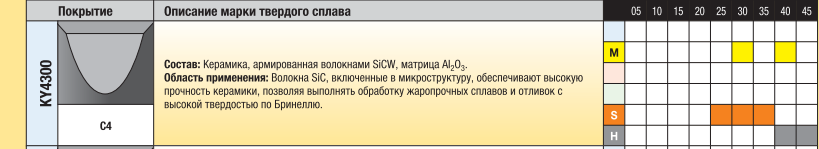

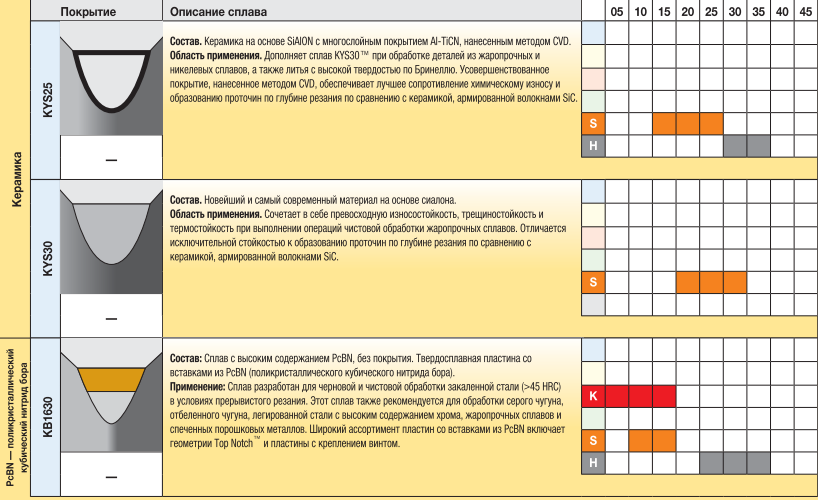

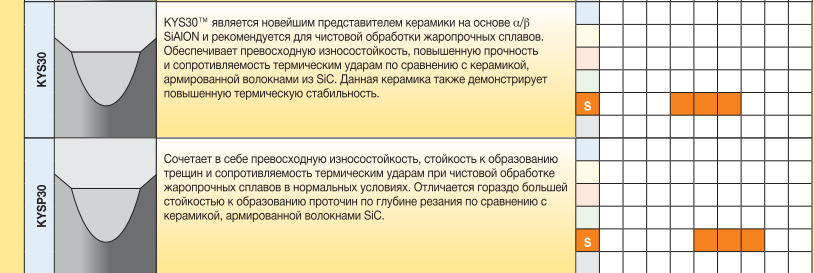

В новом каталоге производитель уже не упоминает викерсную керамику KY4300, а зря... отличная керамика, во многих случаях очень не прихотливая, работает даже с СОЖ.

Мы намеренно вспомнили ее и нашли характеристики в старых каталогах (из закрашенных областей применения уже видно... интересный материал).

Есть еще нюанс в каталоге Kennametal (это нужно уточнять у производителя), керамика в рекомендациях по режимам резания написана через разделитель KYS25 / KY4300.

Но как это понимать, это ведь разная керамика...и свойства у нее разные, режимы резания она любит разные для разных материалов. Это часто приводит к непониманию и недооцениванию качеств и свойств этих разных марок керамики, а зачастую к поломкам и разочарованию. Позже вернемся к этому....

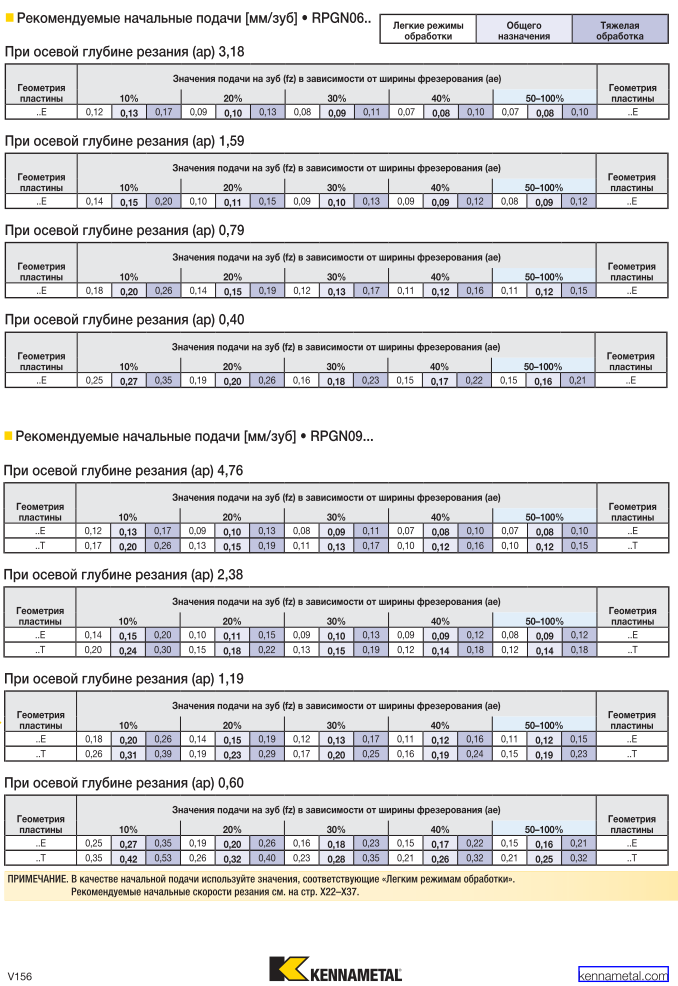

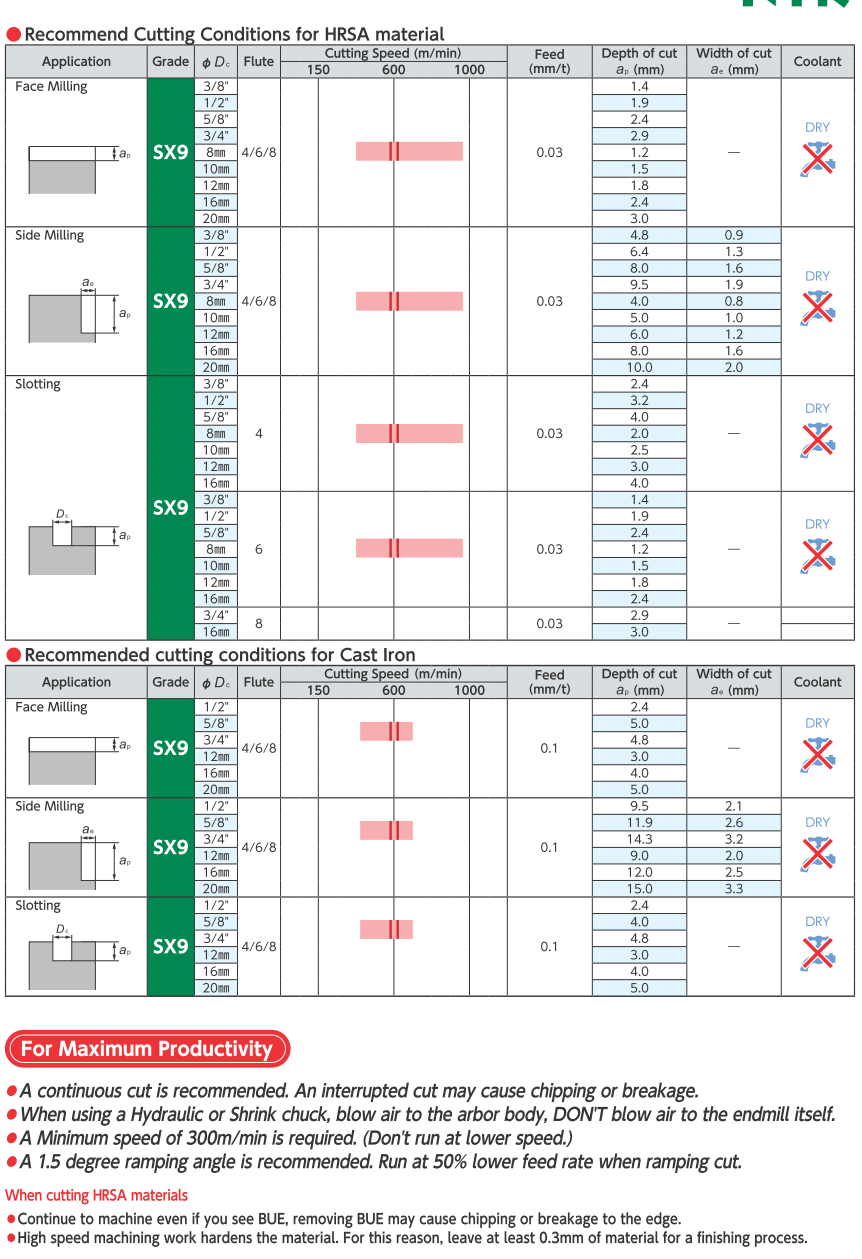

Для фрезерных пластин

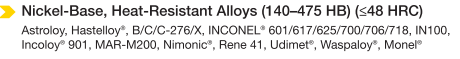

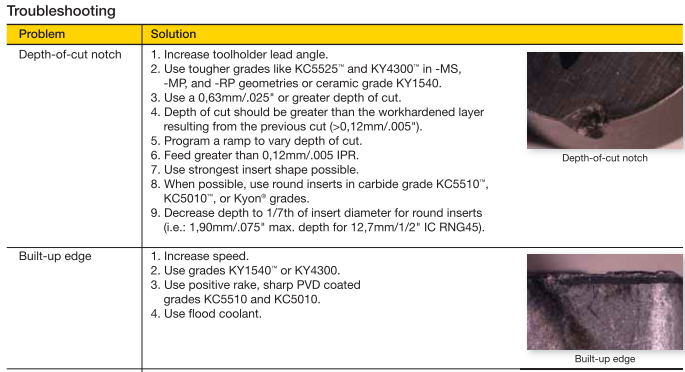

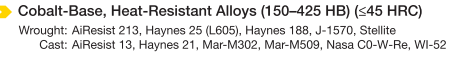

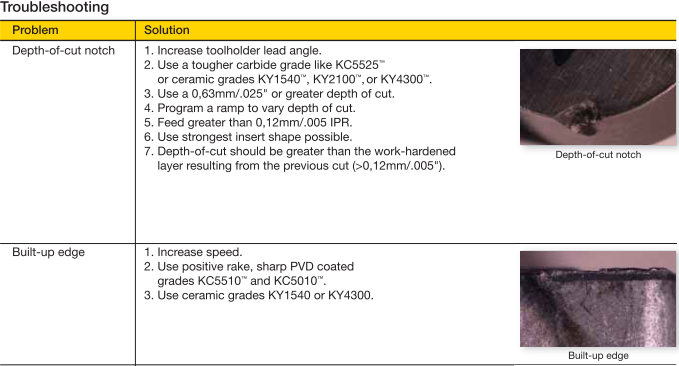

Ранее рекомендации для обработке никелевых и кобальтовых сплавов выглядели так....

Нажмите на картинку для увеличения

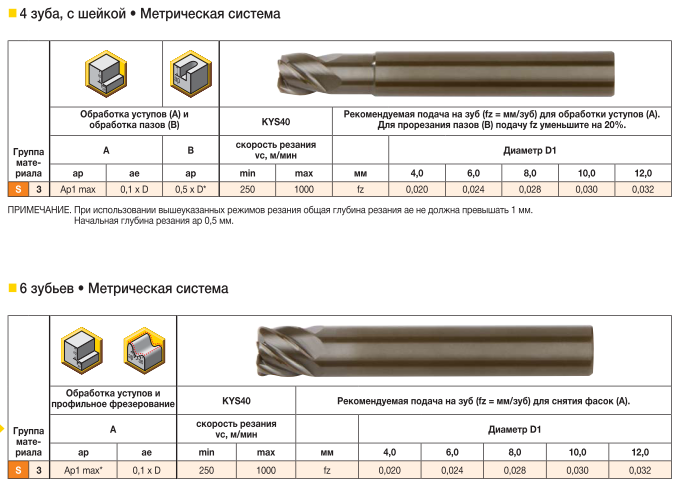

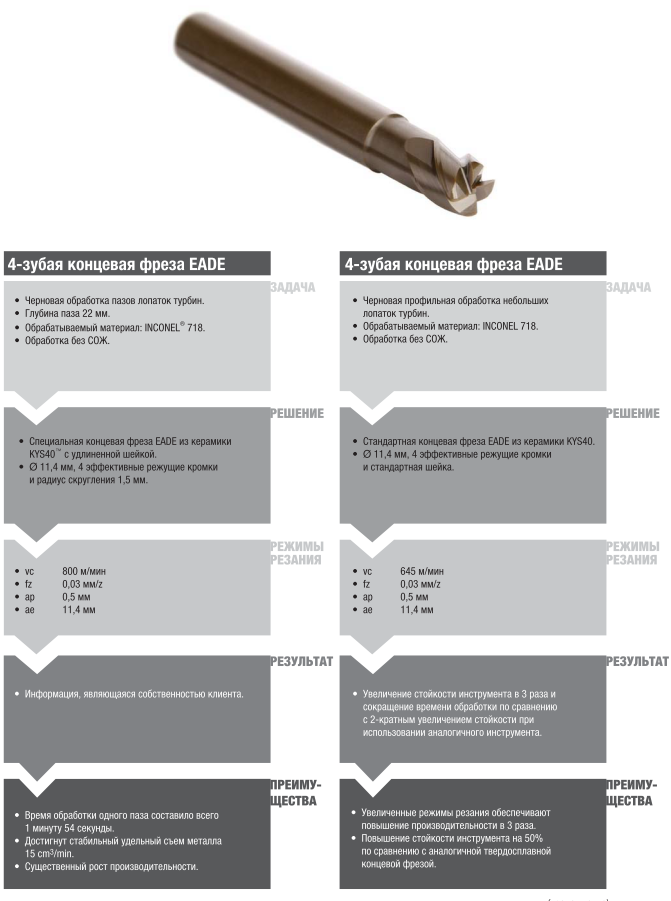

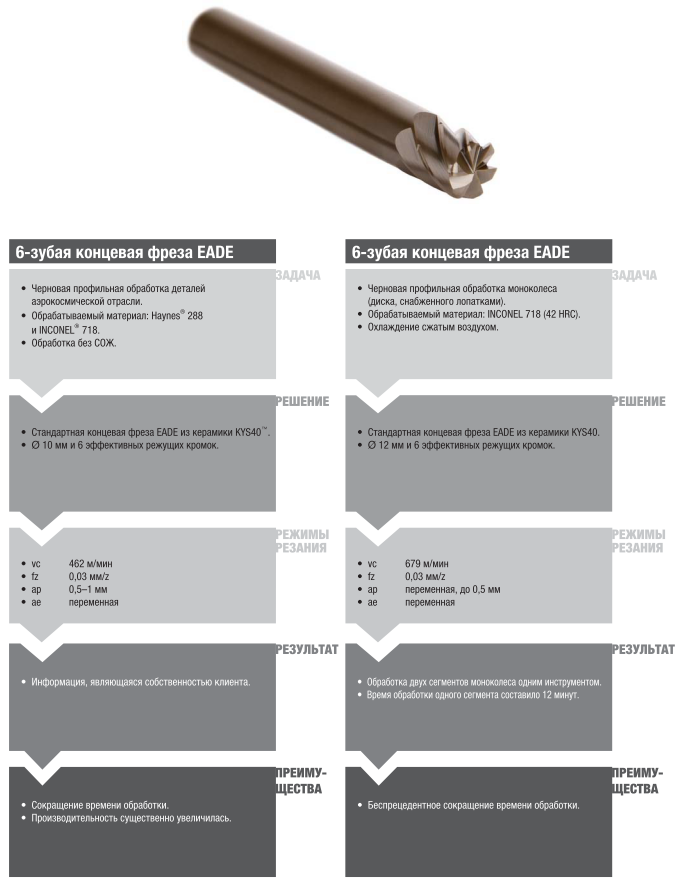

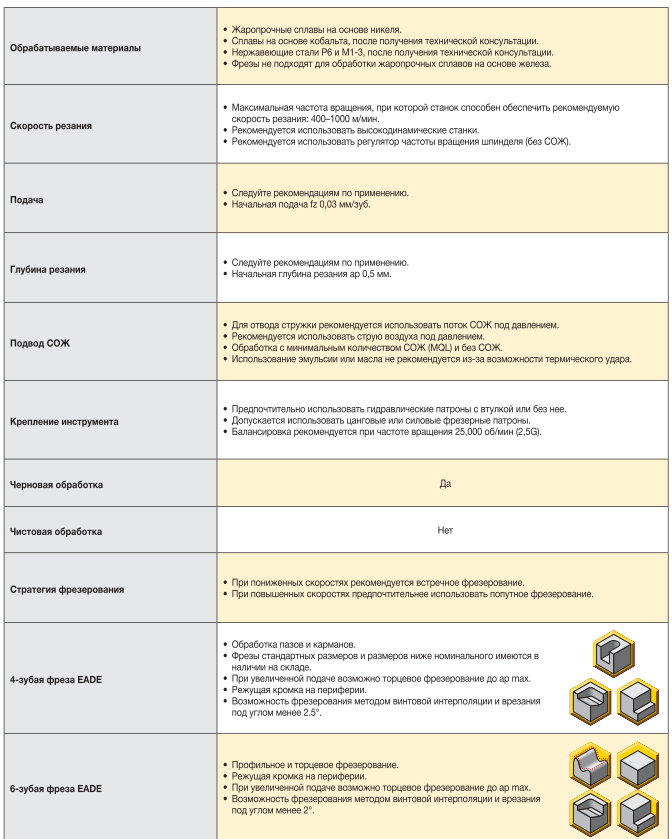

Рекомендации по монолитным керамическим фрезам, обратите внимание на стратегию и причины возможных поломок.

Нужно отметить, что данный инструмент позволяет вести обработку в разы производительнее, чем тв.сплавные фрезы, а для некоторых суперсплавов это чуть ли не единственный экономичный инструмент для обработки.

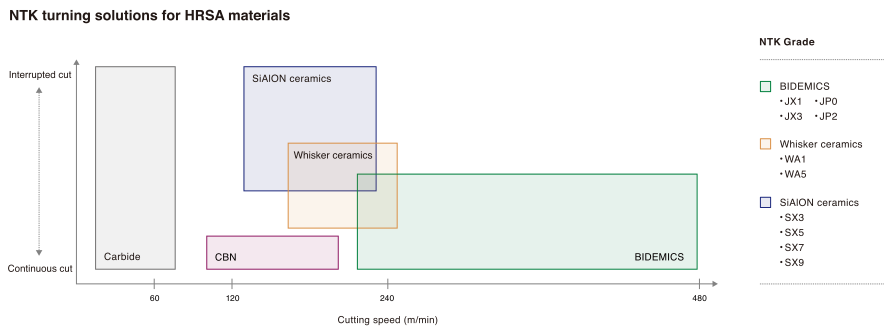

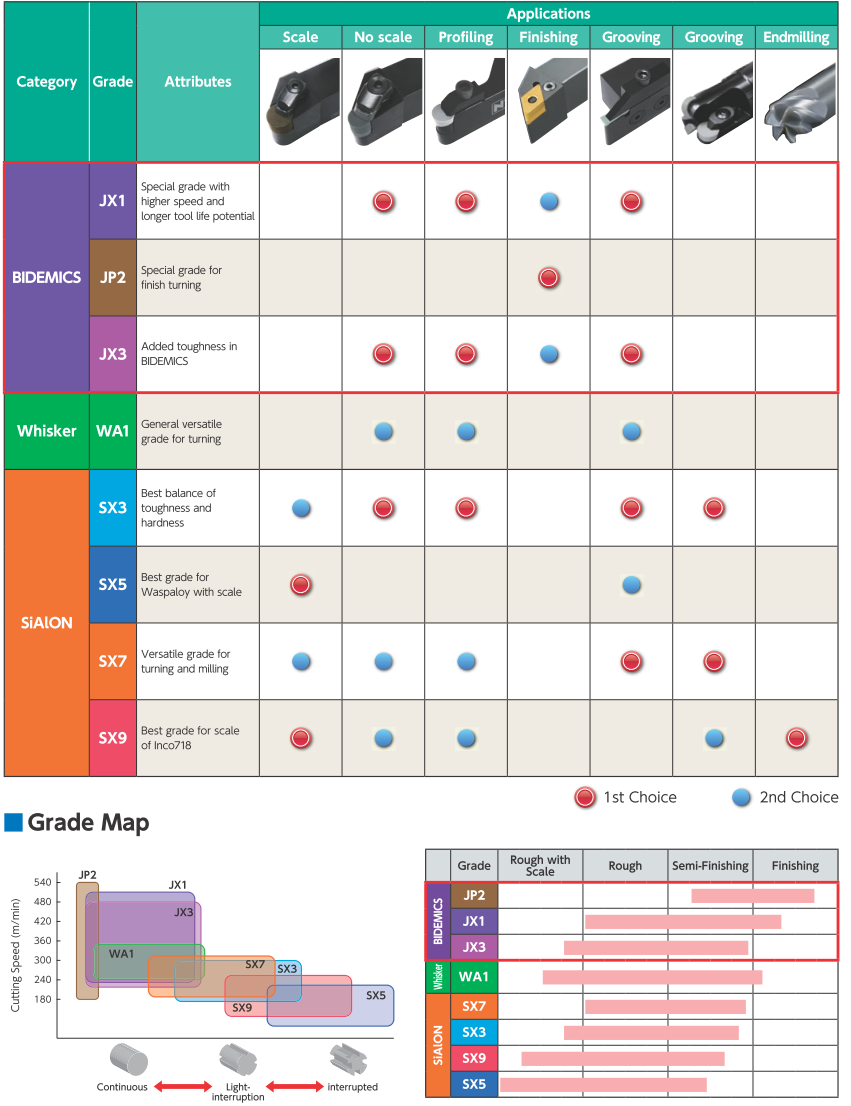

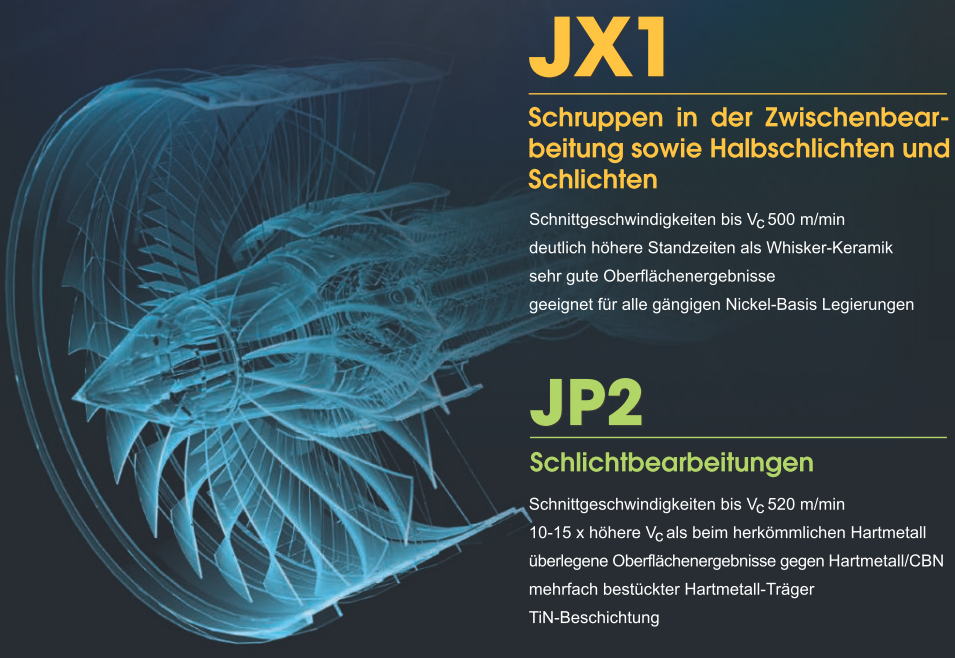

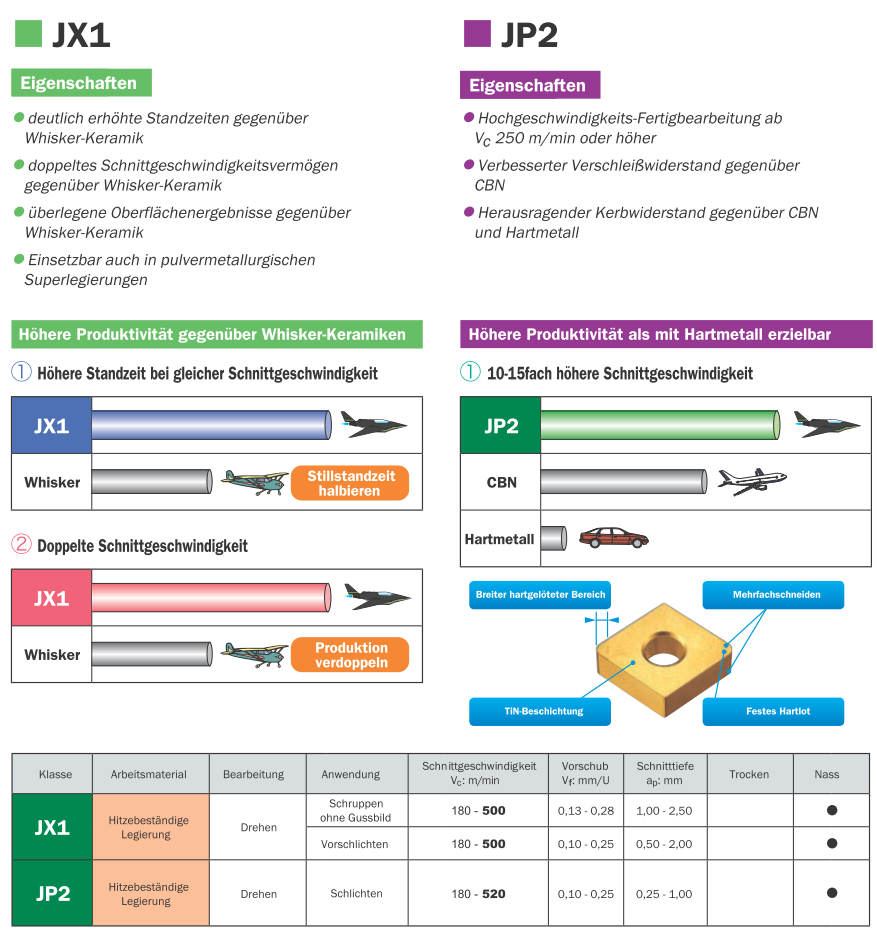

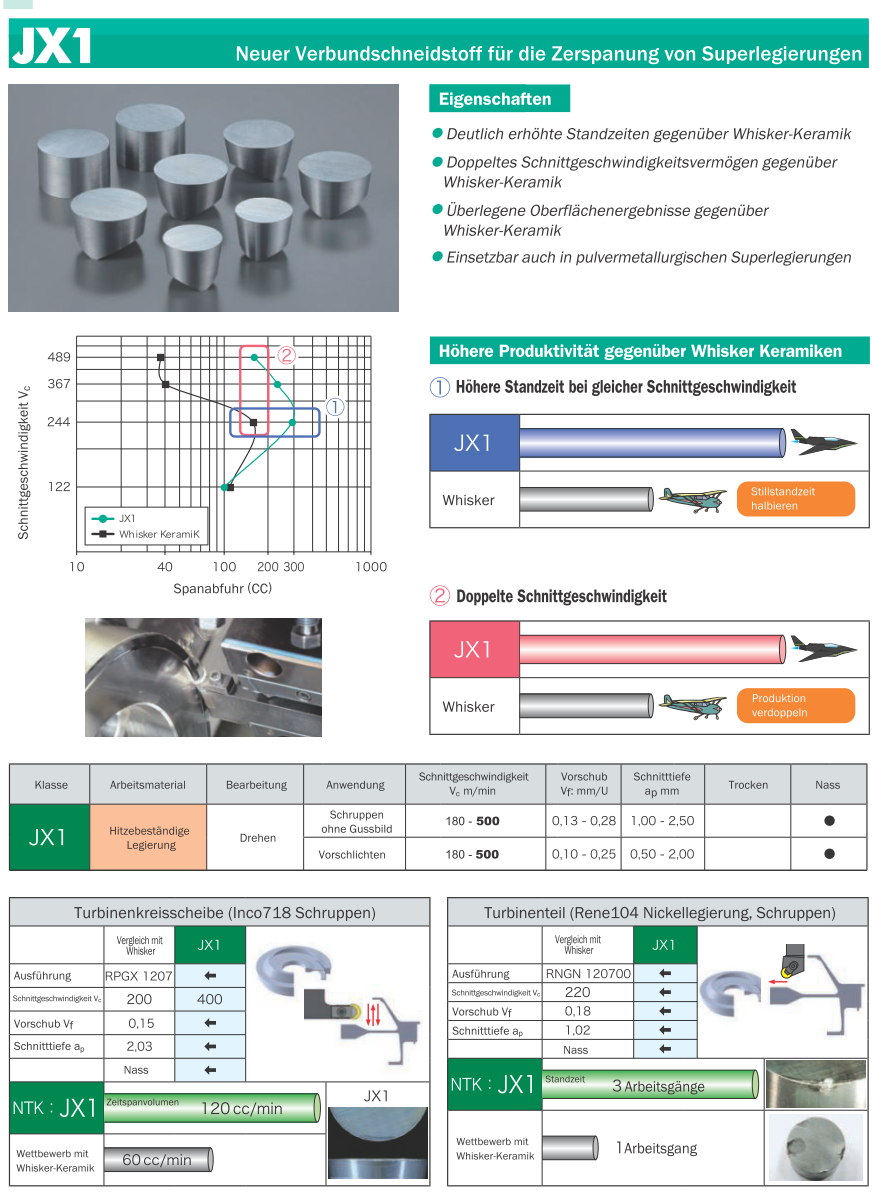

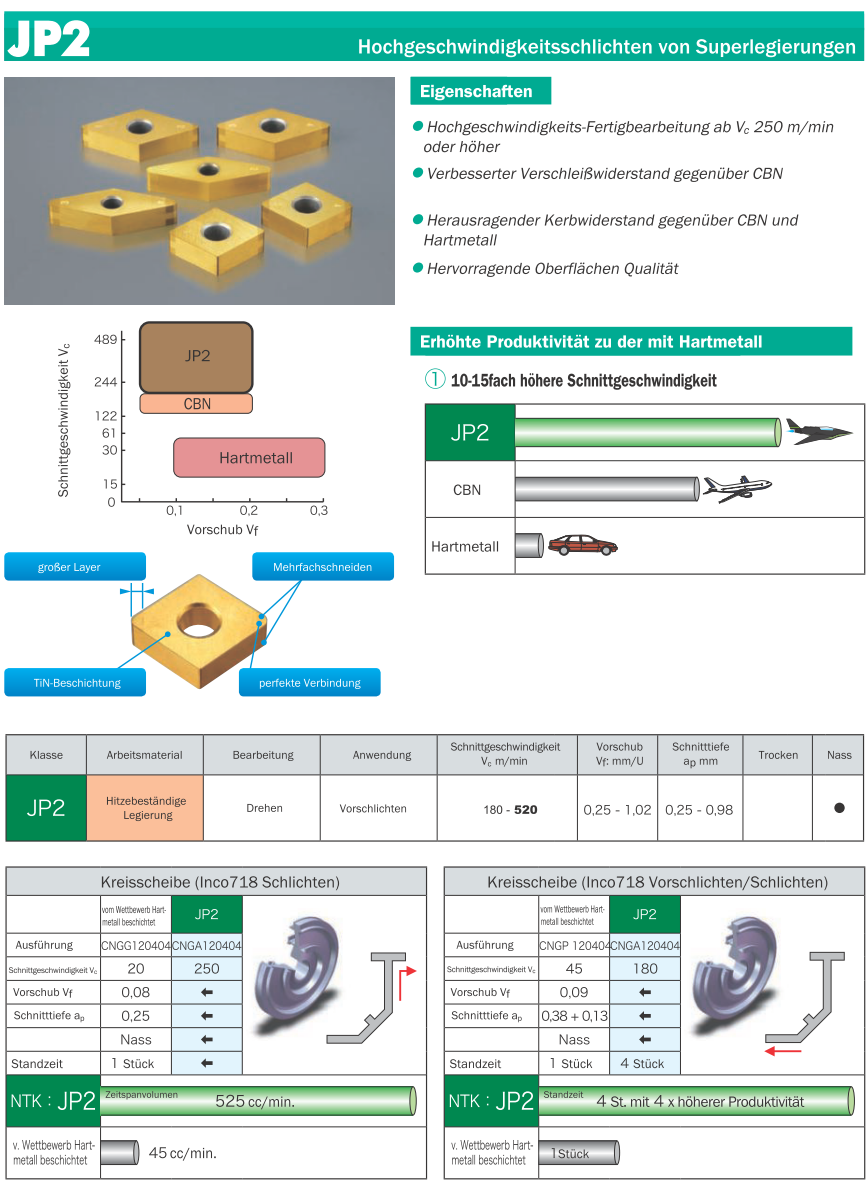

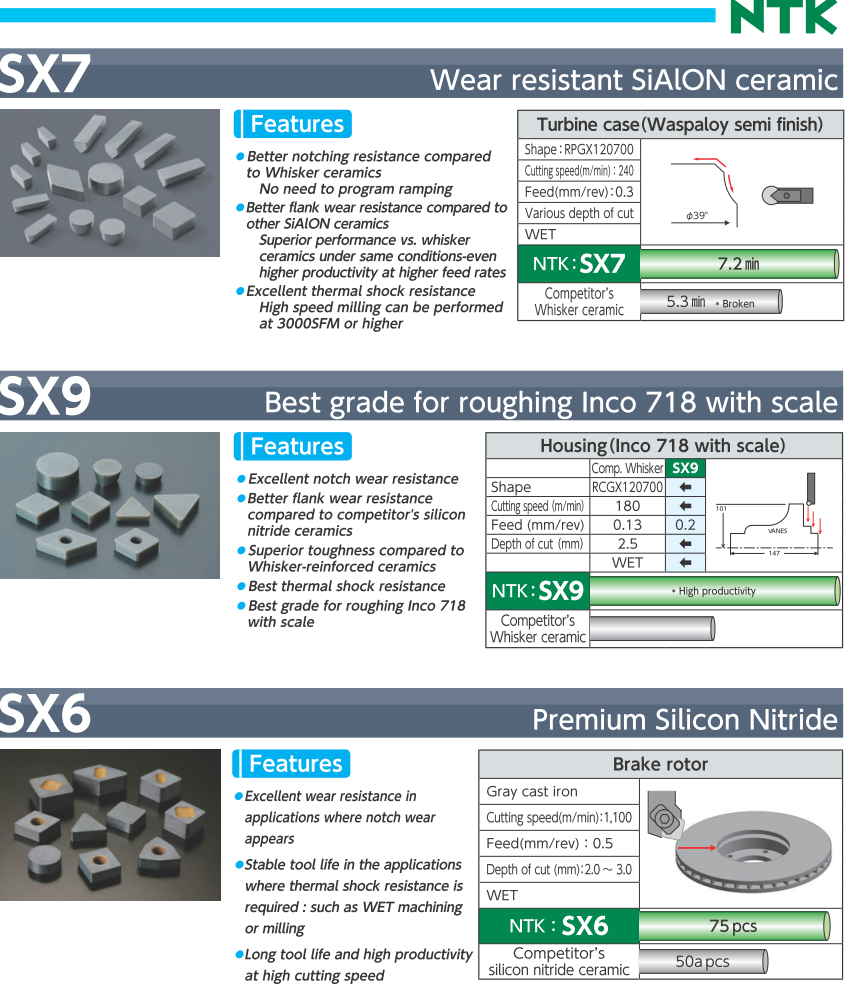

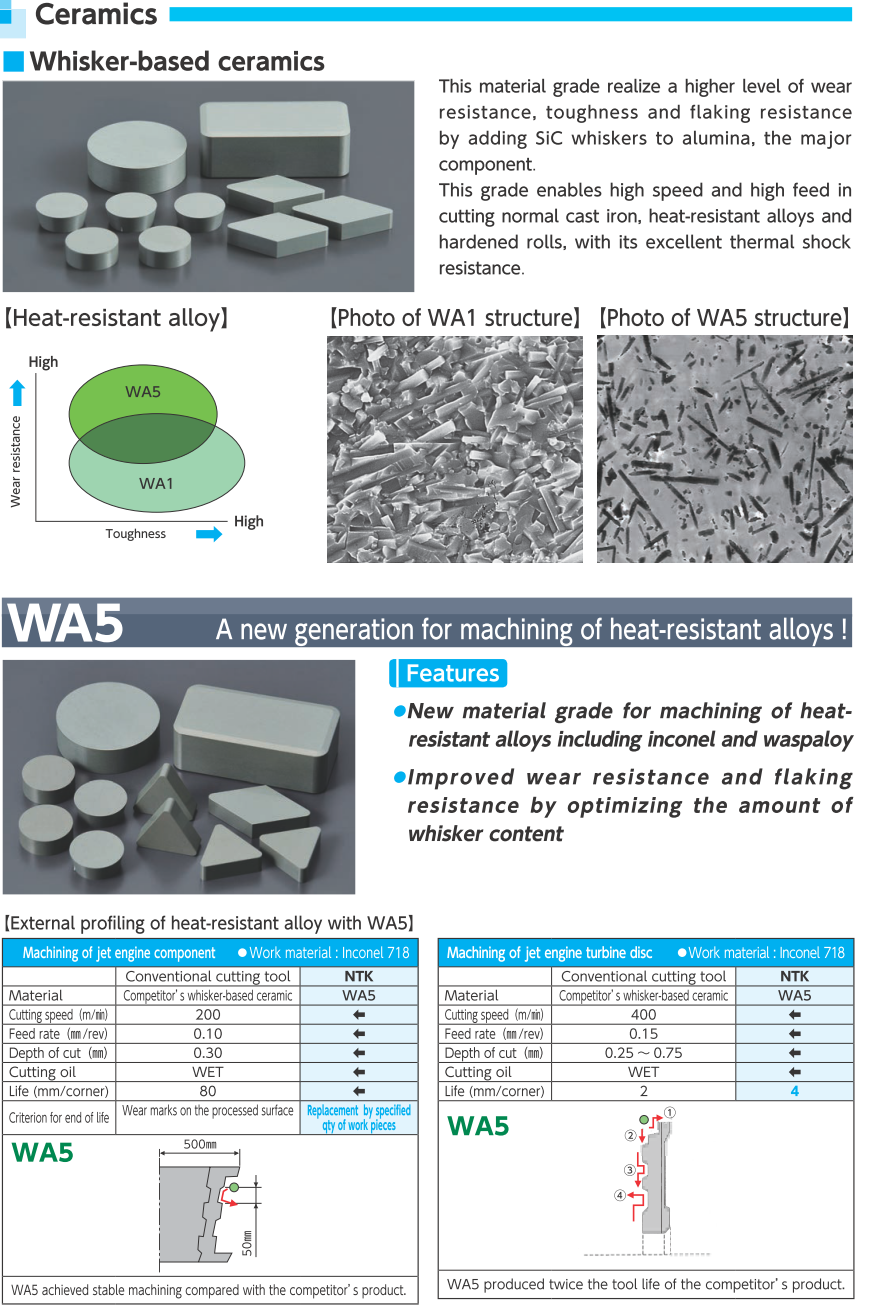

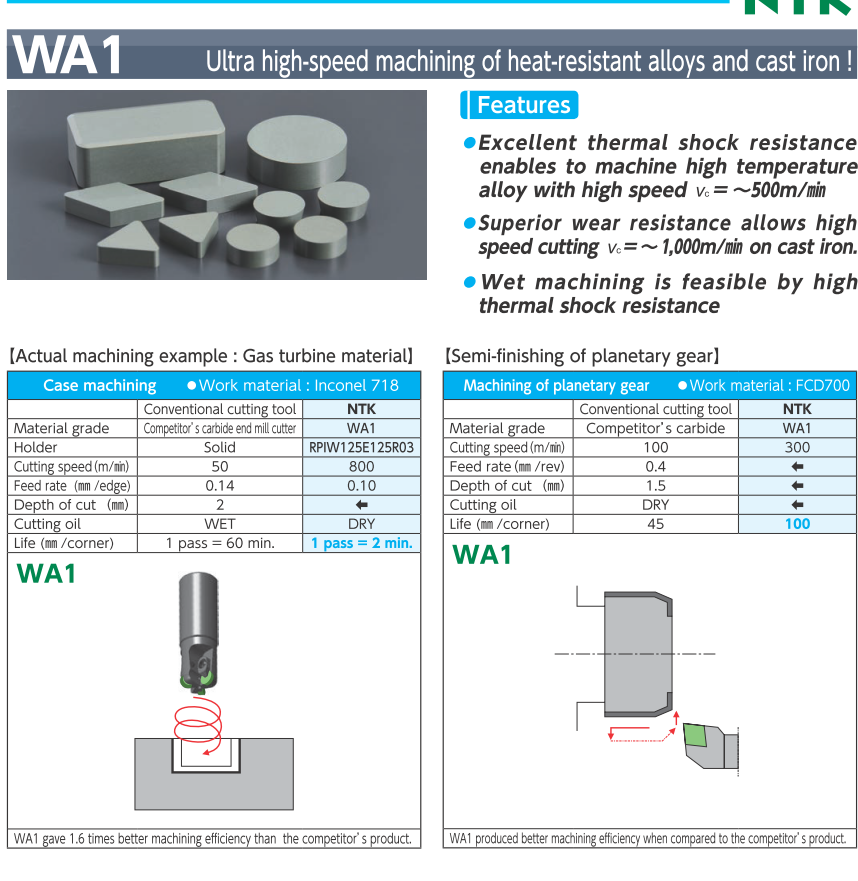

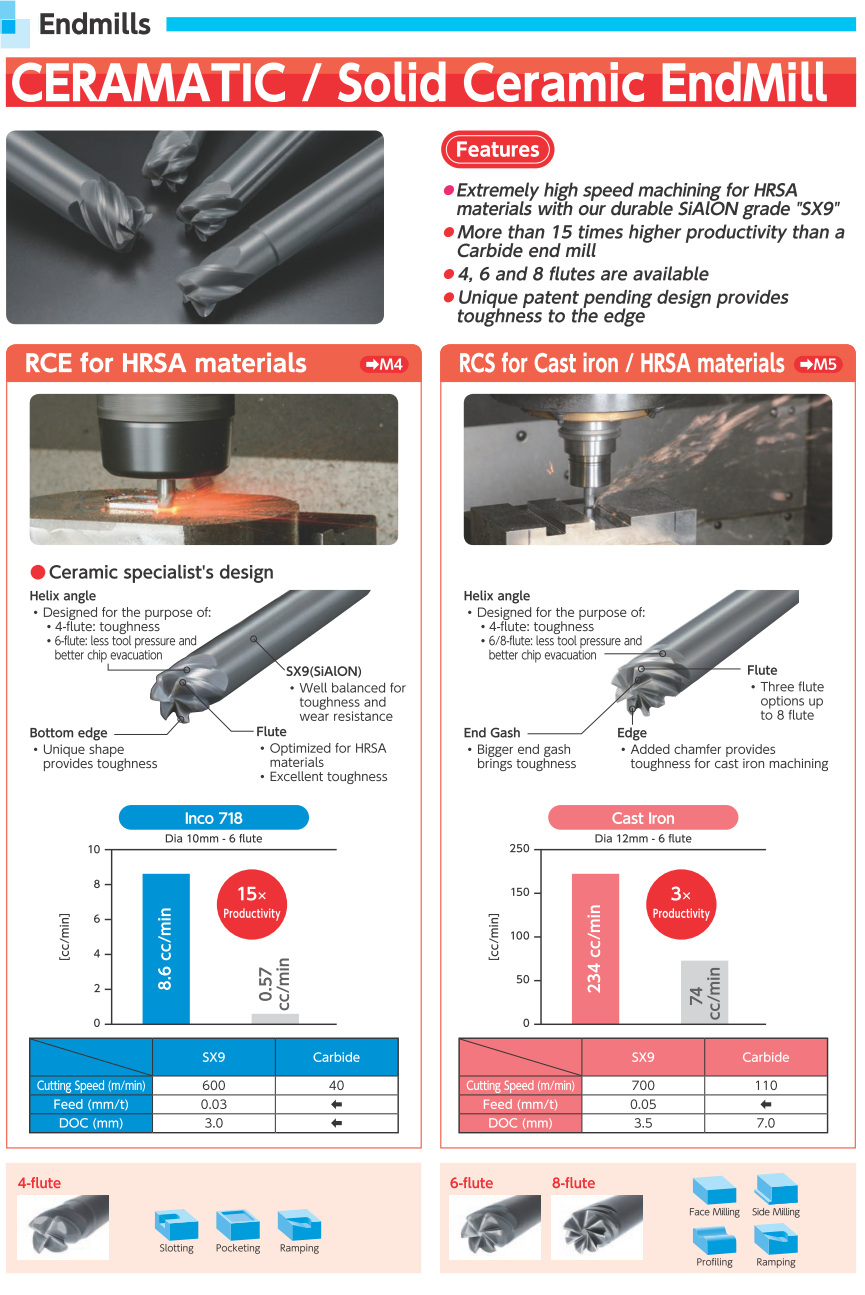

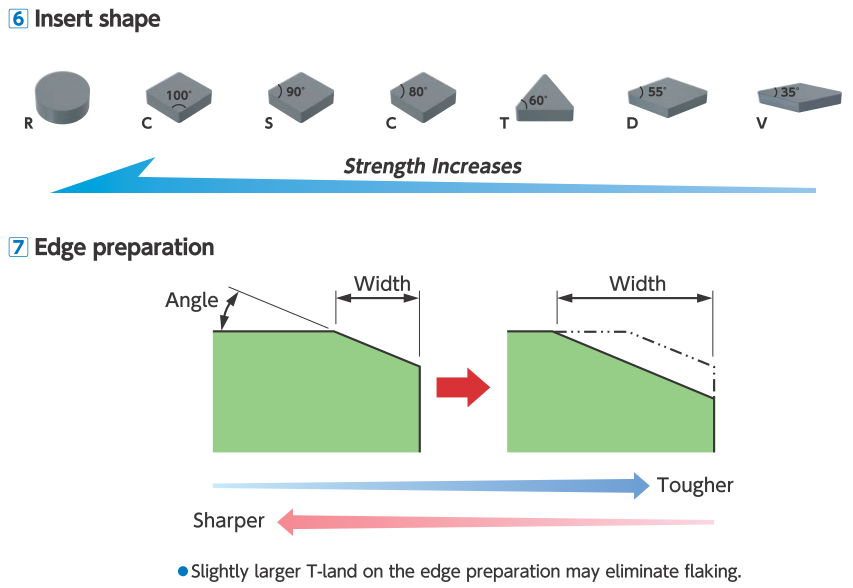

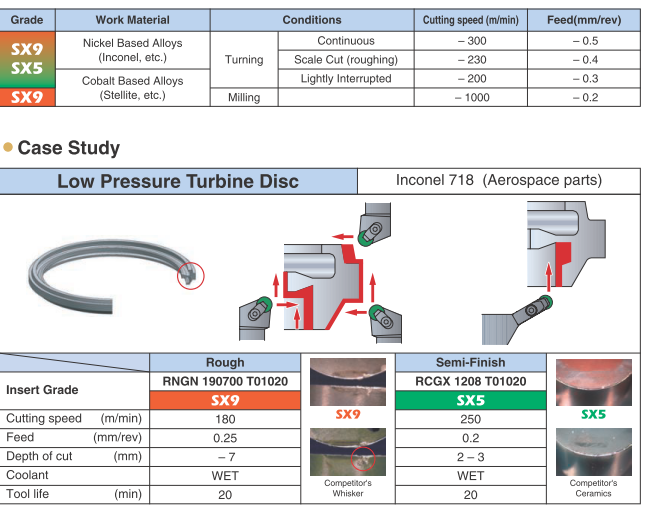

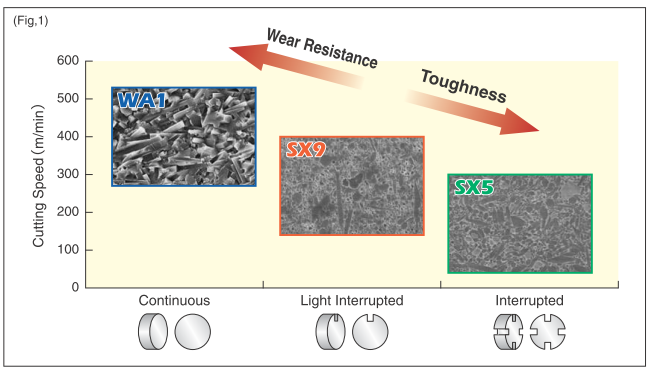

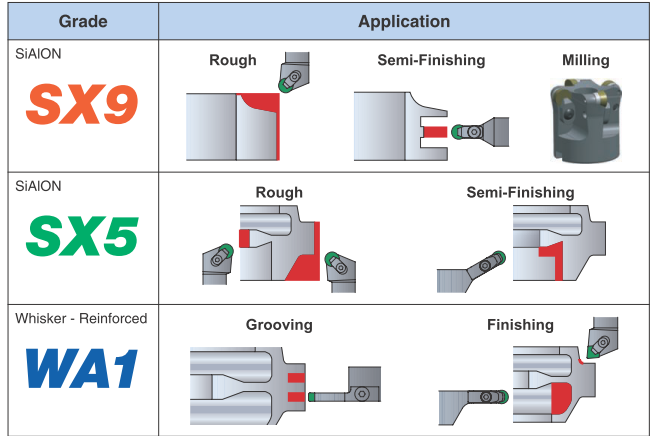

NTK предлагает несколько типов материалов для обработки HRSA материалов.

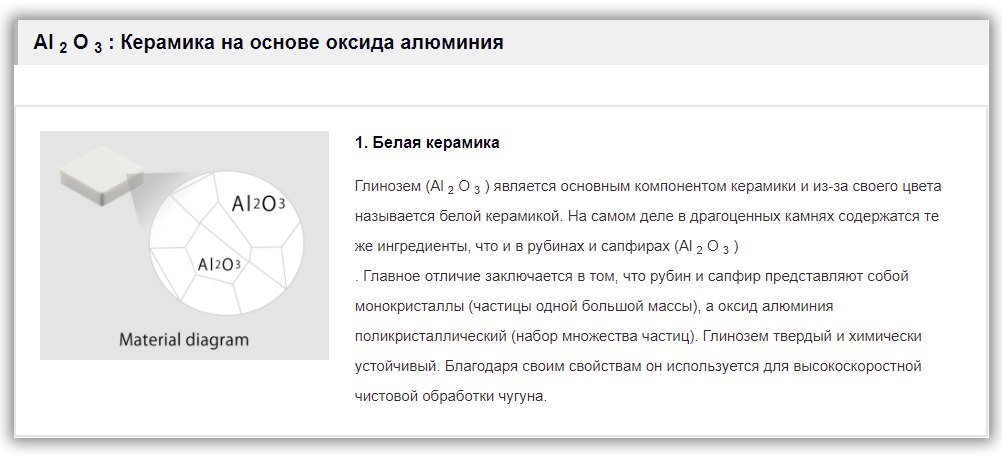

В качестве отступления: Что такое керамика вообще? И какая она в основном бывает? ....

В широком смысле керамика представляет собой смесь металла или неметалла с кислородом (О), азотом (N), углеродом (С) и т. д. И этот обожженный материал используется в качестве режущего инструмента.

Керамика, используемая в режущих инструментах, представлена примерно двумя типами: «керамика из оксида алюминия» (Al2O3) и «керамика из нитрида кремния (Si3N4)», изготовленная путем смешивания различных добавок с основными ингредиентами для придания специфических характеристик.

Керамические режущие инструменты должны использоваться в зависимости от обрабатываемого материала, но они могут обрабатываться до 20 раз быстрее , чем твердосплавные инструменты.

Далее он подразделяется по добавлению различных добавок к основным ингредиентам.

Bidemics (запатентованный новейший тип материалов) изготавливается нескольких видов. Материал отличается наибольшей производительностью, высокой износостойкость, надежностью.

А также вискезированная керамика, сиалоновая керамика, специальный кубический нитрид бора. Ниже на рисунках видны области применения режущих материалов и диапазоны рабочих скоростей.

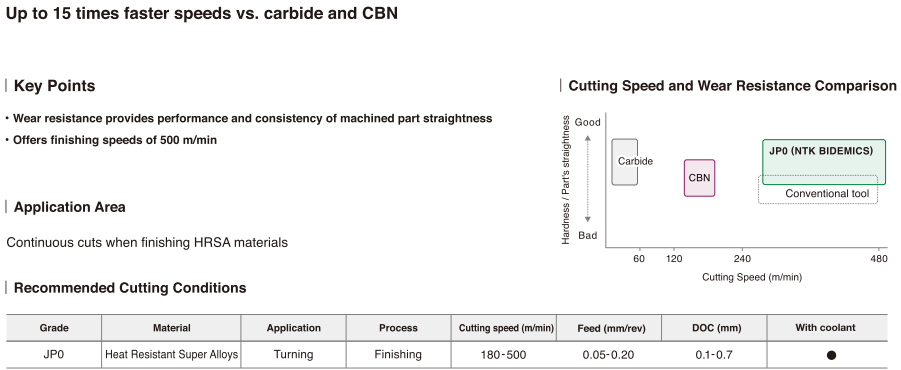

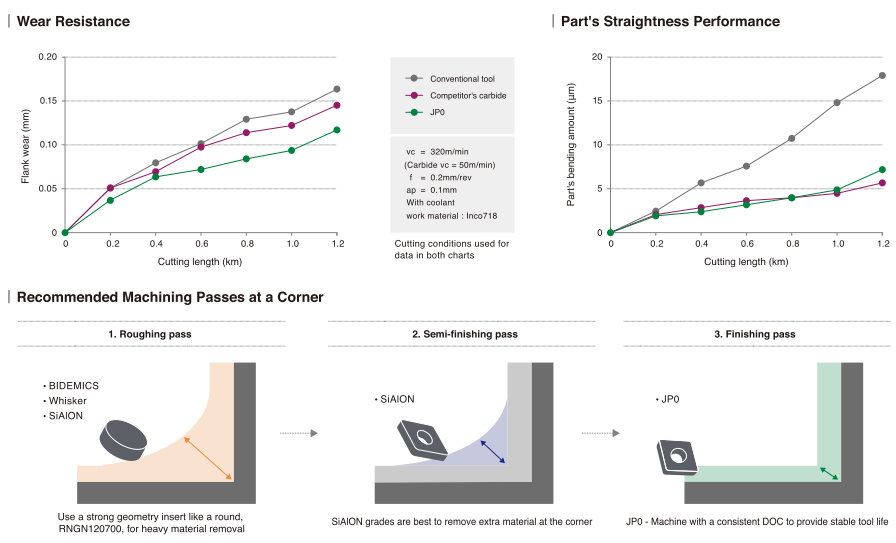

Нужно сказать, Bidemics материалы на текущий момент находятся вне конкуренции. JP2 и JP0 могут применяться для чистовой и получистовой обработки. JX1 (JX3) для черновой и получерновой обработки, имеет износостойкость значительно превосходящую керамические пластины, работает на более высоких режимах.

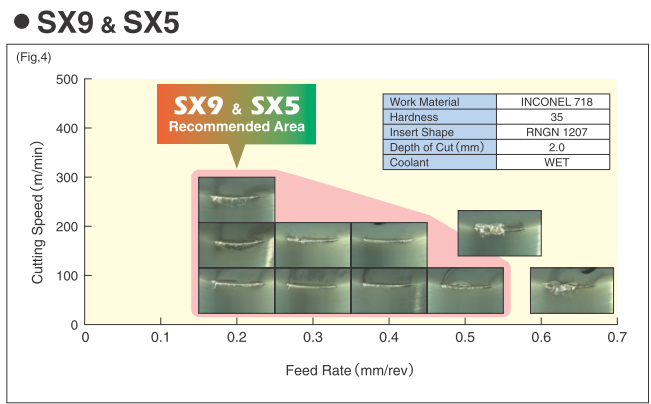

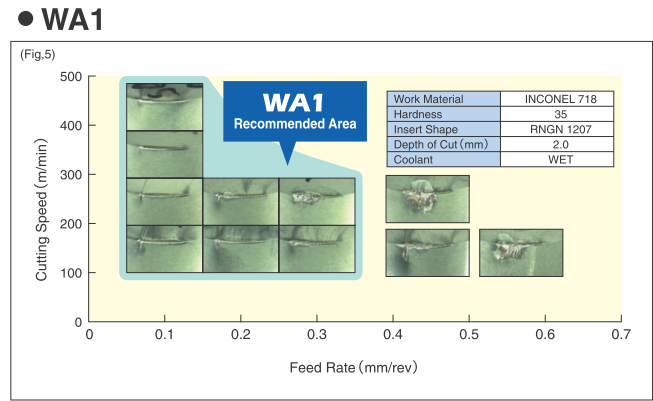

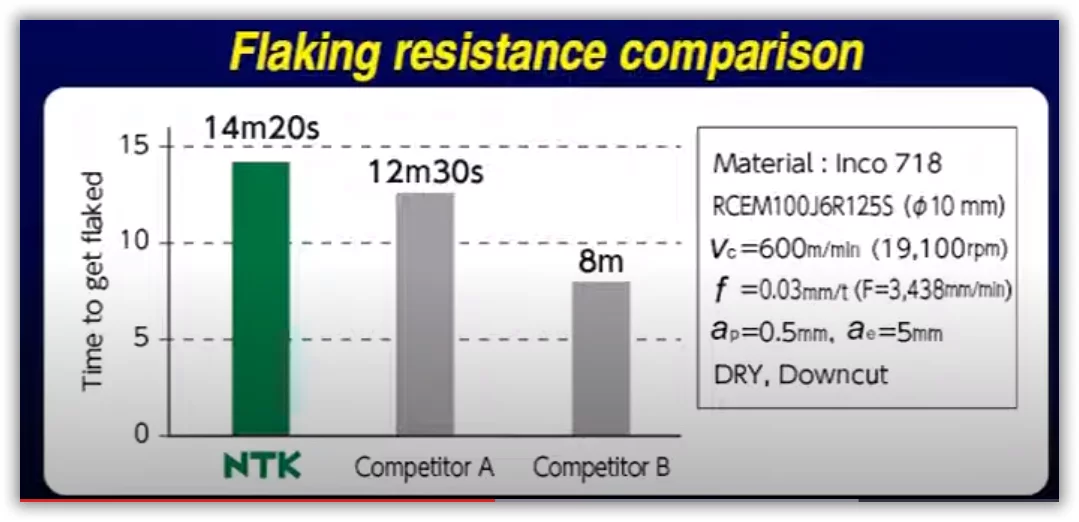

Ниже приведены страницы из каталогов NTK для понимания области применения и режимов резания для различных типов режущих материалов.

Из новых разработок NTK представил высокопроизводительный Bidemics JP0, пластины могут работать при токарной обработке на скорости до 500 м/мин, обеспечивают износостойкость до 15 раз выше в сравнении с пластинами CBN https://www.ntkcuttingtools.com/jp0_en.html

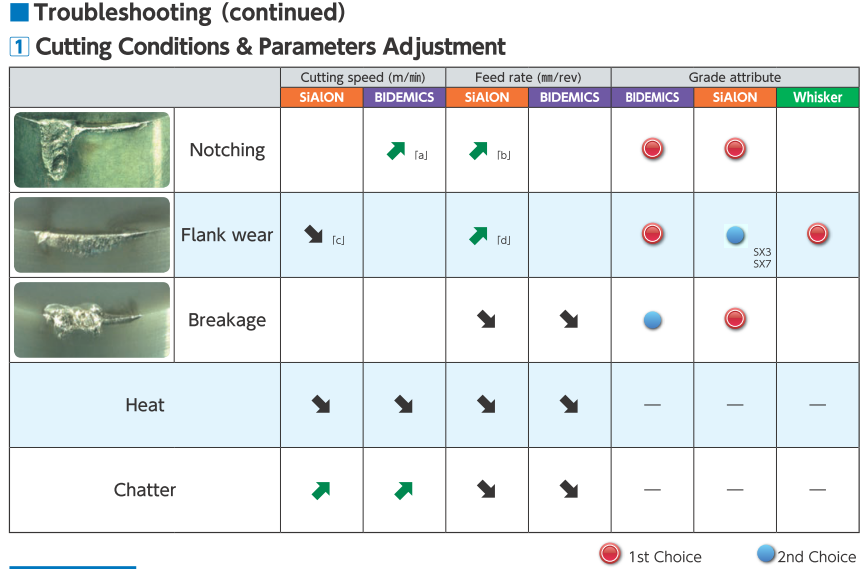

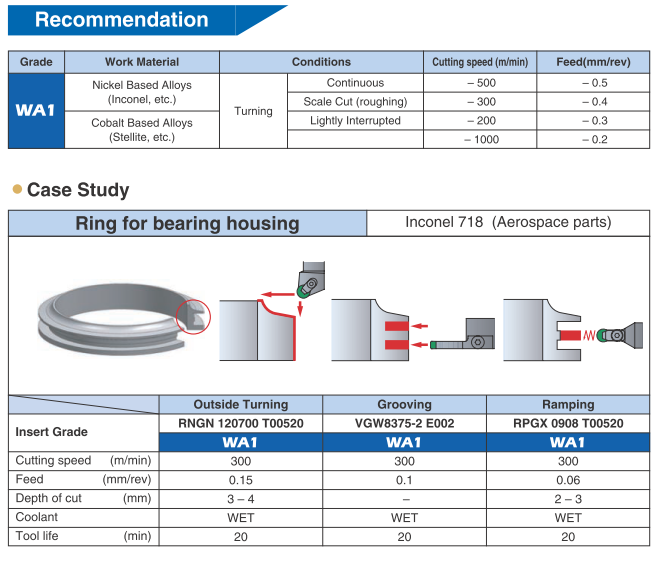

Общие рекомендации применения пластин у NTK во многом совпадают с рекомендациями других производителей, но есть отличия в режимах резания.

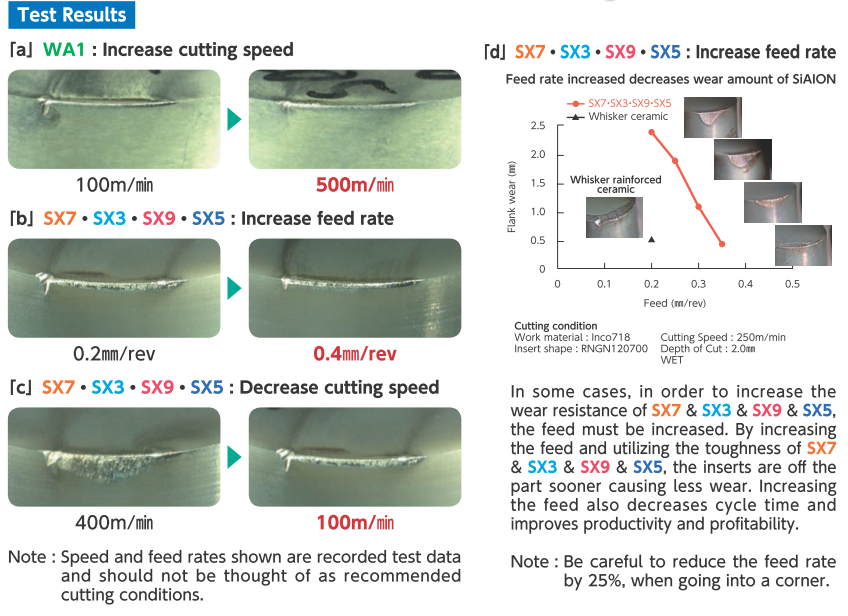

WA1 (WA5) могут применяться на более высоких режимах, чем у ранее рассмотренных производителей, сплавы имеют более высокую надежность, ниже склонность к образованию проточин в более высоком диапазоне скоростей резания. Одной из рекомендаций по снижению износа по задней поверхности является увеличение скорости резания.

И напротив, сиалоновая керамика SX9, SX5 для снижения износа по задней поверхности рекомендуется снижать скорость обработки при увеличении подачи.

Знание твердости, микроструктуры обрабатываемого материала до начала обработки может иметь решающее значение для назначения оптимальных режимов резания.

Но чаще на практике, для принятия верного решения, приходится делать пробные ходы. В данном случае рекомендуется:

- по мере увеличения твердости материала скорость должна уменьшаться.

- обработка деталей с кованой рабочей поверхностью, с окалиной (коркой) требуют снижения скорости и подачи на 25-40% при работе по корке, лучший результат если корка будет снята за один проход (если такое будет возможно)

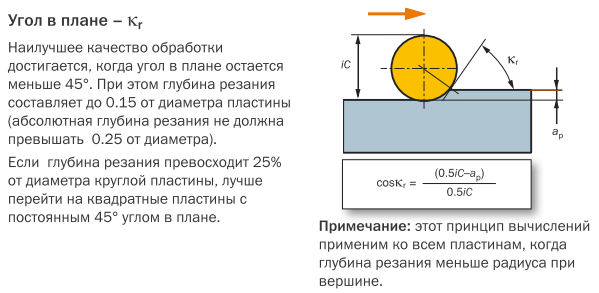

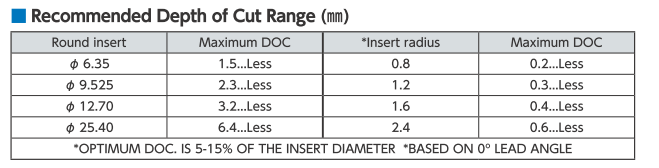

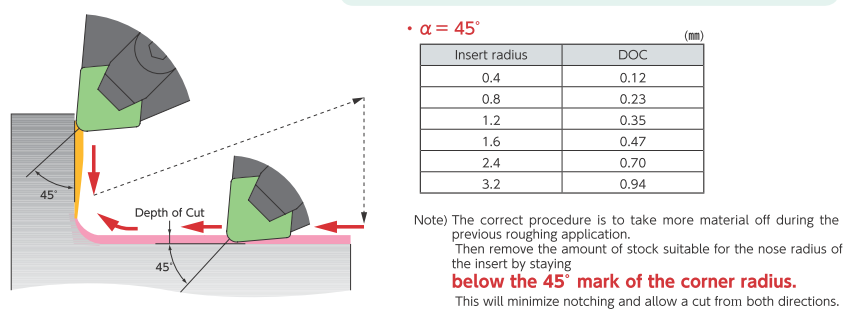

Для снижения износа по задней поверхности рекомендована оптимальная глубина резания зависящая от размера (диаметра или радиуса) режущей пластины. Рекомендации приведены в таблице выше.

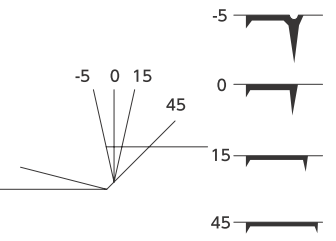

Угол в плане, во многом влияет на распределение нагрузки на режущей кромке и влияет на износ по задней поверхности.

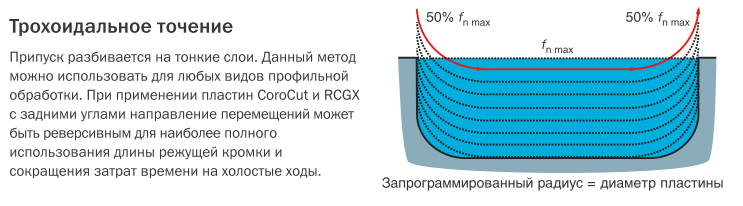

Правильное распределение припуска (глубины резания) по проходам позволит равномерно распределить износ по поверхности режущей кромки пластины.

Зачастую одной из рекомендаций снижения скорости износа - это снижение скорости и увеличение подачи.

Смена направления подачи при снятия припуска позволяет равномерно распределить износ по режущему углу (кромке) платины.

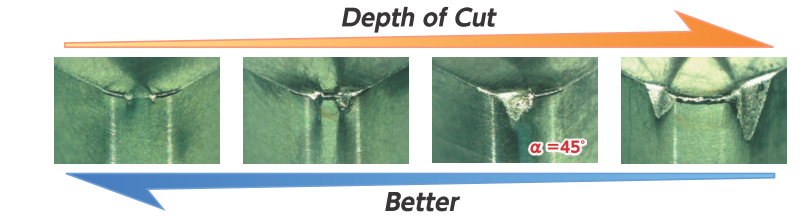

На картинках ниже приведены размеры и тип износа на режущей кромке пластины в зависимости от скорости резания и подачи.

Часто задают вопрос по цене и по стойкости таких монолитных керамических фрез.

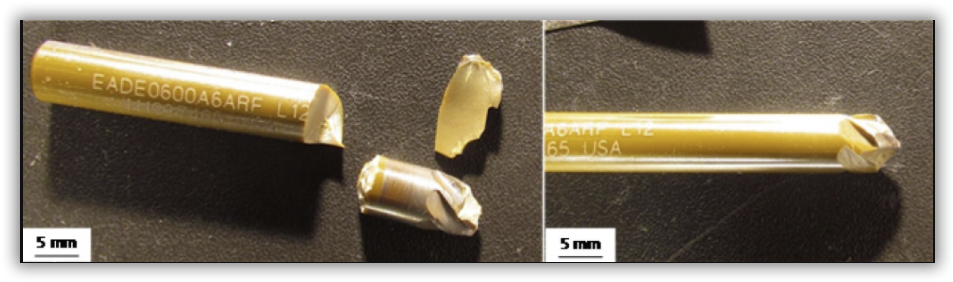

В зависимости от марки жаропрочного материала, легирующих элементов и т.д. прочих факторов стойкость монолитных керамических фрез находится в среднем в пределах 10-20 минут (у разных производителей по разному). Но нужно понимать, что при этом производительность такой фрезы на порядок выше (до 10-15 раз). Цена тоже у производителей весьма разная, зависит от конструктива фрезы...и колеблется к примеру для фрезы диаметром 12 мм в пределах 300-400 евро. Нужно правильно определиться со стоимостью станко-часа на вашем предприятии и необходимой производительностью, при низких значениях этих параметров такие фрезы будут нерентабельными.

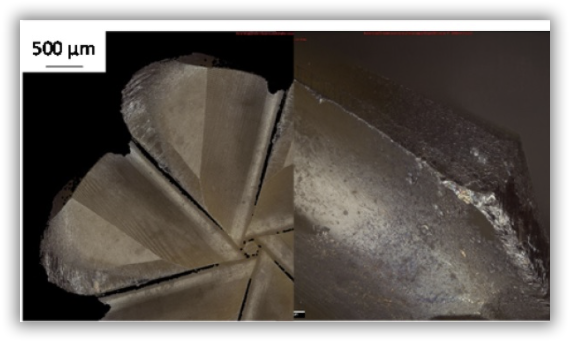

Как правило поломки таких фрез носят чисто механический характер...скалывание...и предстоящих данному сколу причин на это много. анализ которых позволяет более правильно выбрать стратегию работы инструмента, режимы резания, охлаждение и т.д.

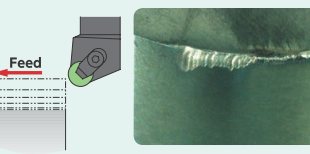

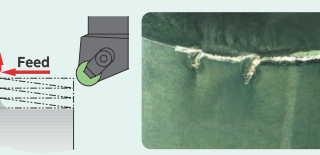

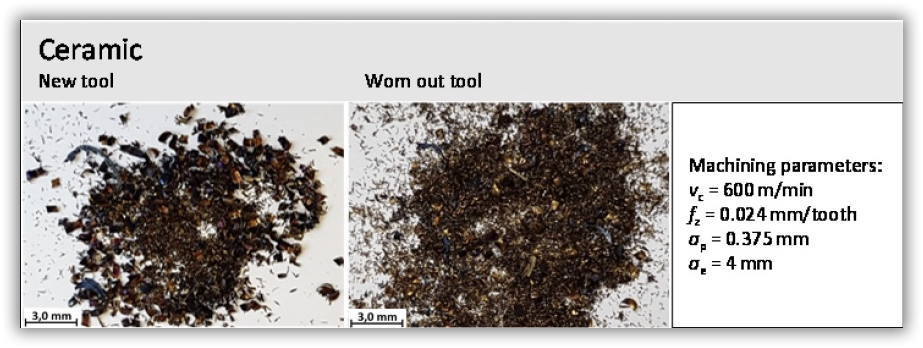

Стружка в процессе работы керамической фрезы

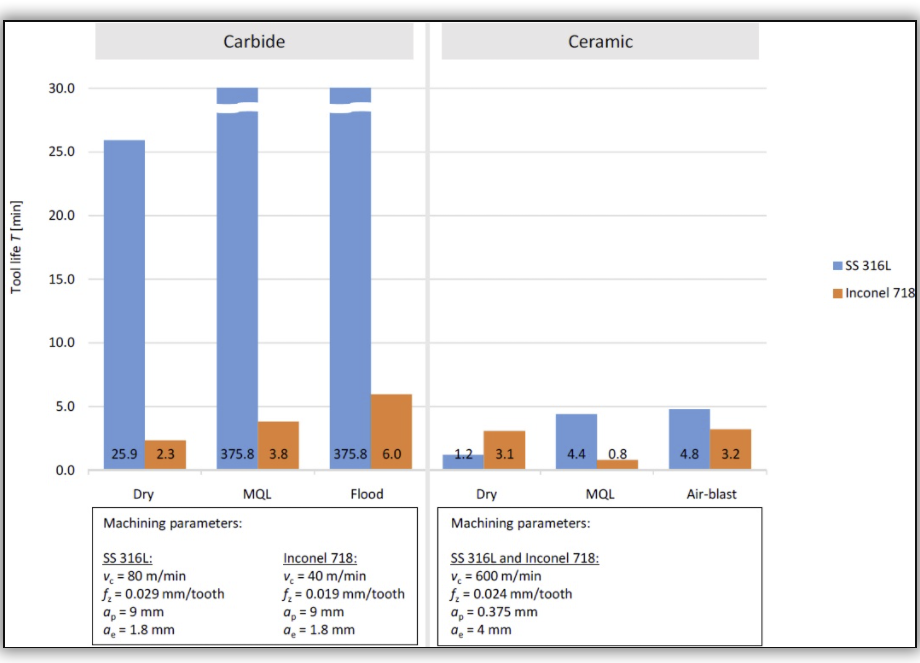

К примеру Тайваньские партнеры проводили анализ работы монолитных керамических фрез, одного из производителей данной продукции, и получили хоть и не высокую стойкость инструмента (в пределах 3 минут), но расчеты даже при таких результатах стойкости показали экономическую эффективность данных инструментов. (материал взят с сайта https://www.endmills-wotek.com/en/blog/detail/65 .)

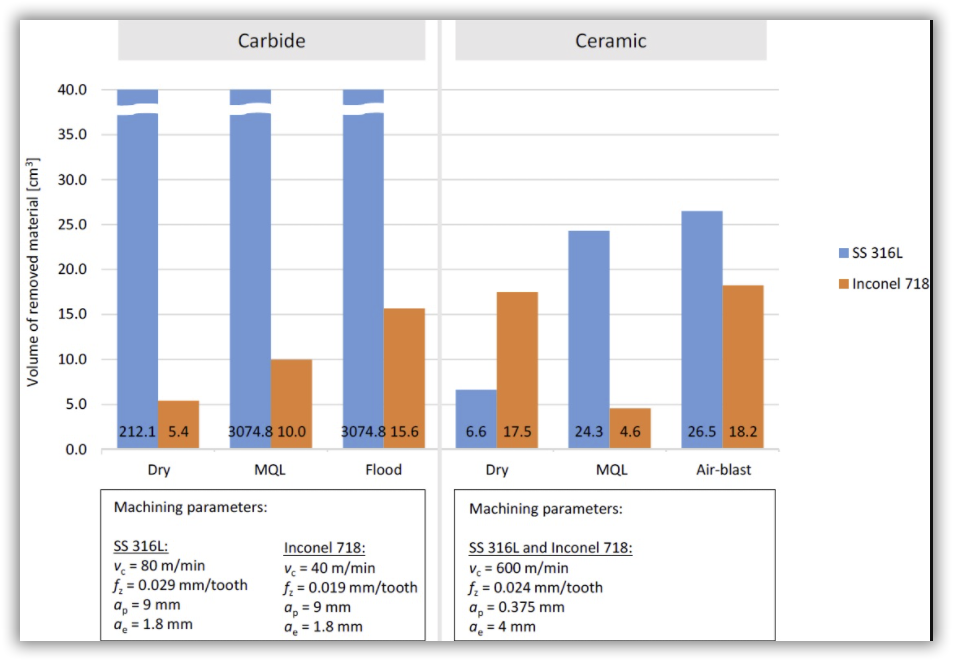

График демонстрирует объем удаляемого материала твердосплавной фрезой и керамической фрезой

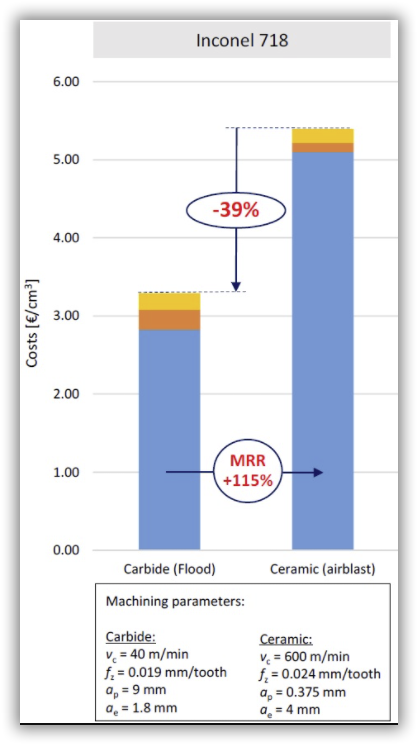

Анализ затрат при работе тв.сплавной и керамической фрезой

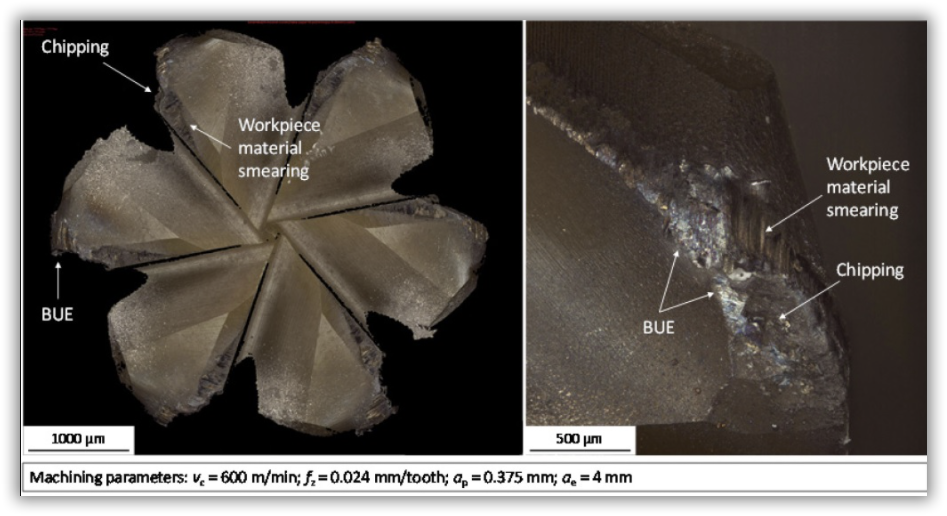

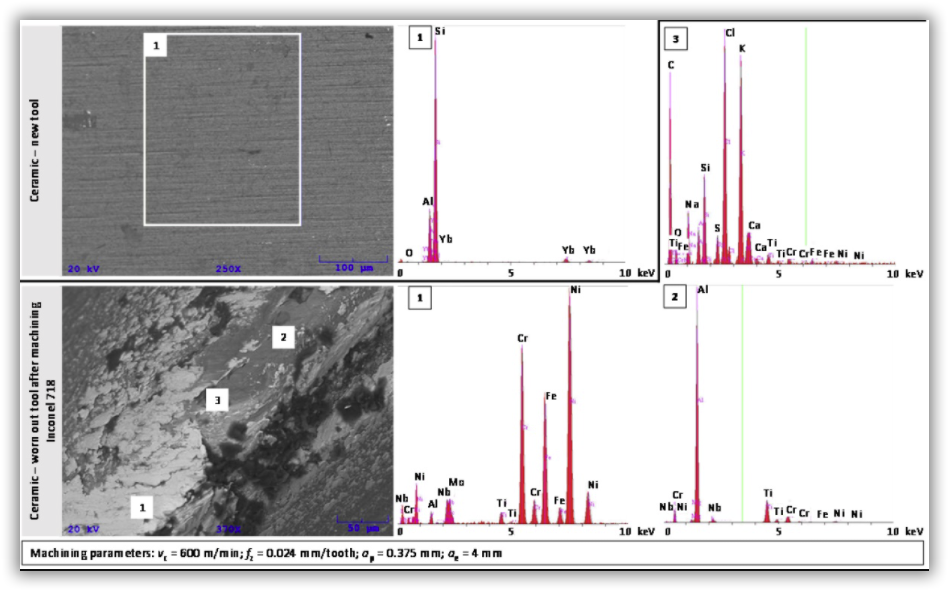

Анализировался новый керамический концевой фрезерный инструмент, спектр EDX показал, что он состоит в основном из элементов Si, Al, O, что и ожидалось, поскольку это основные элементы керамики SiAlON. Анализ изношенного керамического фрезерного инструмента проводился на трех различных участках образца, первый участок содержит Cr, Ni, Fe и другие элементы, которые входят в химический состав сплава Inconel 718. Это означает, что материал детали был внедрен в поверхность инструмента. Под этим слоем материала заготовки происходит диффузия. Этот слой имеет другой коэффициент теплового расширения, чем материал инструмента, что означает, что при колебаниях температуры инструмент расширяется по-разному, как основной материал.

Это приводит к появлению микротрещин на режущем инструменте и его краях. Спектральный анализ участка 2 показал, что это та область инструмента, где поверхность инструмента уже отслаивается во время фрезерования и состоит из элементов, которые присутствуют в использованном керамическом материале. Участок 3 состоит из C, CL, K и других элементов, которые не являются основными компонентами ни заготовки, ни материала инструмента. Более темные пятна - это загрязнения, которые остались на инструменте после процесса обработки, во время транспортировки и обращения с образцом.

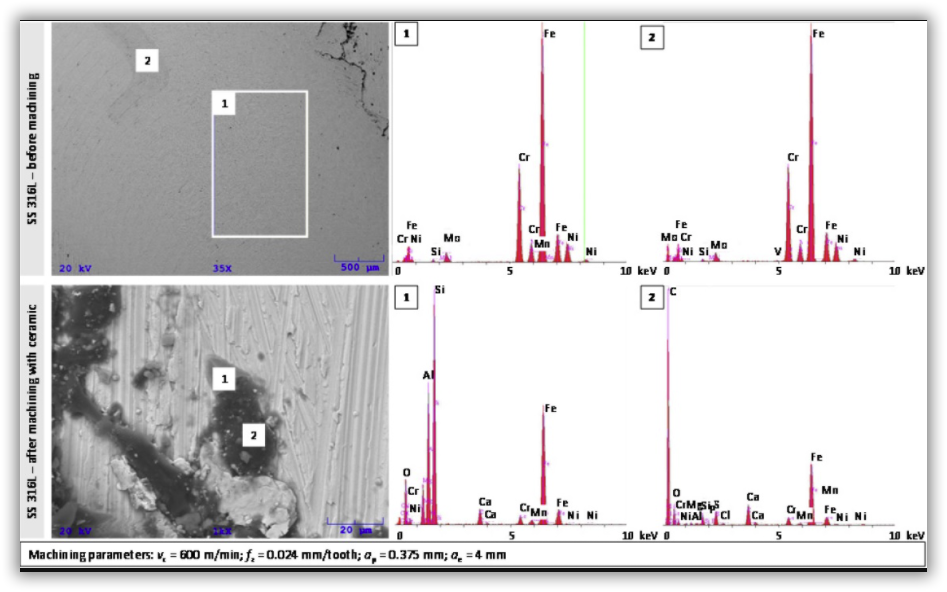

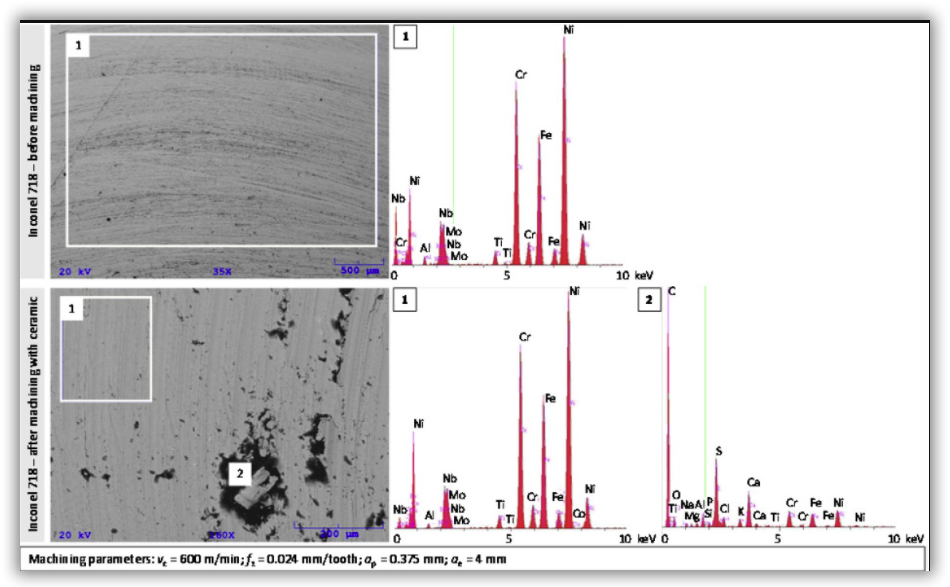

Анализ поверхности детали до и после обработки, где были обнаружены две разные структуры показан на рисунке ниже. EDX-спектроскопия показала, что структура с меткой 1 представляет собой небольшую керамическую частицу, часть инструмента, которая откололась во время обработки. Другие более темные структуры (с этикеткой 2) сделаны в основном из углерода, что указывает на наличие органических загрязнений / примесей.

EDX-анализ детали из Inconel 718 до и после обработки показал, что на обработанной поверхности может быть обнаружено множество дефектов. В этих углублениях застревает различная грязь / примеси, в основном состоящие из углерода.

Для увеличения нажмите на кртинку

Нужно сказать, что к сожалению авторы не указывают, проводился ли более глубокий анализ анализ структуры поверхностного слоя заготовки на предмет не только внедрения примесей, но и на предмет изменения физико-механических свойств обработанной поверхности заготовки (сжимающие / растягивающие напряжения поверхностного слоя, выгорание легирующих элементов материала заготовки в поверхностном слое в результате воздействия высокой температуры, и т.д. и как это сказывается на эксплуатационных свойствах детали и нужна ли последующая обработка для снижения проявления этих дефектов).

Но продолжим рассматривать других производителей инструмента и предлагаемую ими продукцию

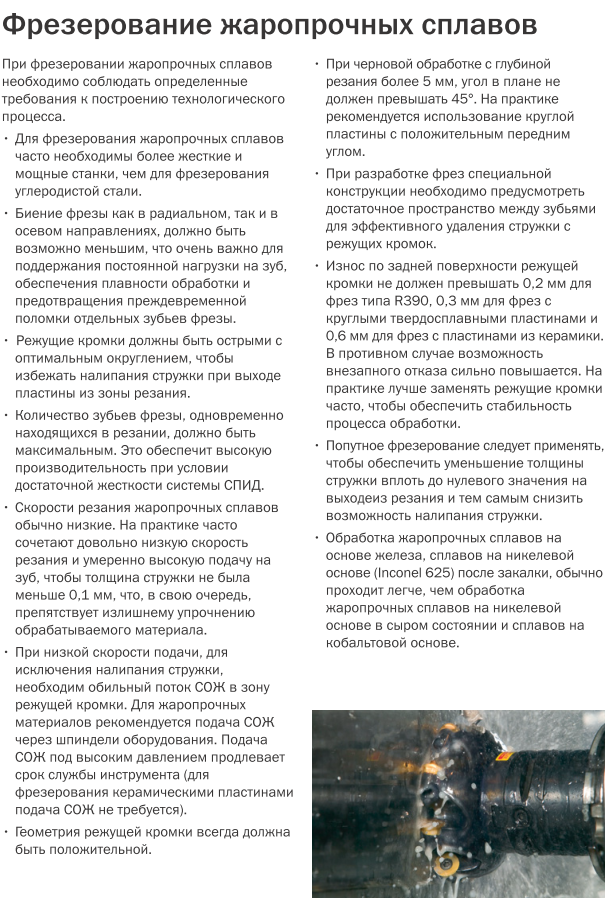

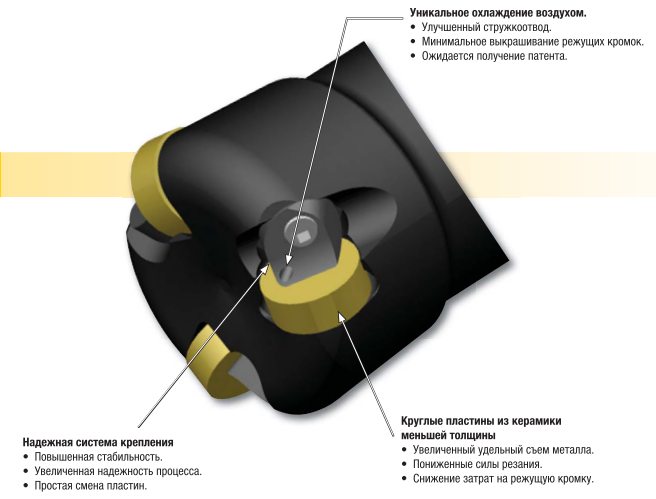

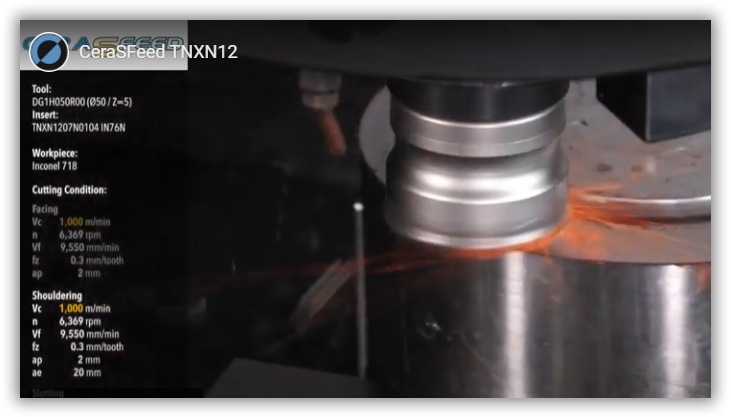

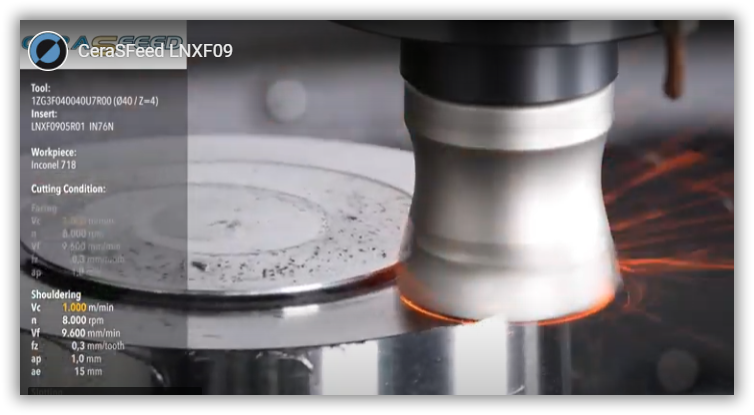

Говоря про черновое фрезерование нужно отметить появившуюся новинку производителя группы компаний IMC Ingersoll https://www.ingersoll-imc.de/en, речь про фрезы для черновой обработки. До этого в основном применялись круглые пластины (с задними и без задних углов), а вот сейчас появились пластины (и корпуса под них) для больших подач.

Пластины для больших подач, в отличии от круглых, имеют ряд преимуществ при скоростной обработке https://carbidetool.ru/plunger_cutters . На приведенных ниже изображениях видны режимы резания фрезами Ingersoll. По указанным ссылкам можно посмотреть видео работы этих фрез.

Нажмите на картинку для увеличения

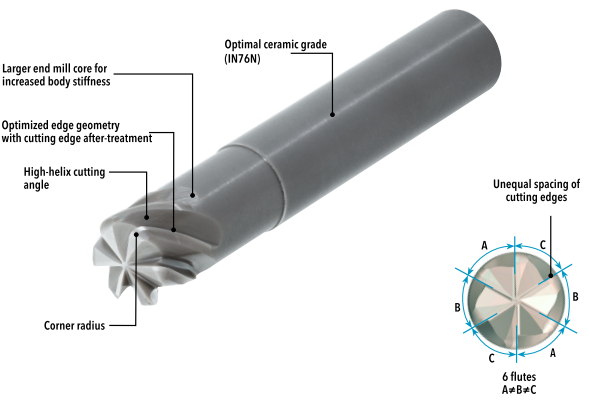

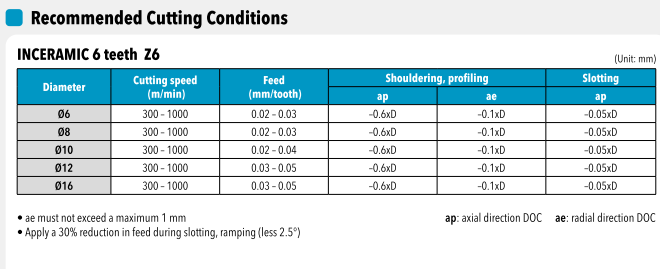

Ingersoll в числе первых разработали и запустили в производство монолитные керамические фрезы из сиалоновой керамики IN76N (режимы резания данными фрезами представлены ниже)

Актуальность применения монолитных керамических фрез для обработки материалов HRSA в будущем будет только увеличиваться. Многие производители работают над усовершенствованием и материалов для данных фрез и конструктивных особенностей.

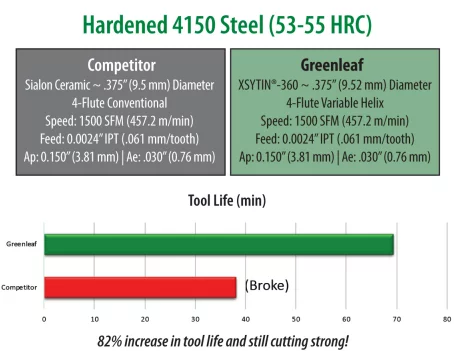

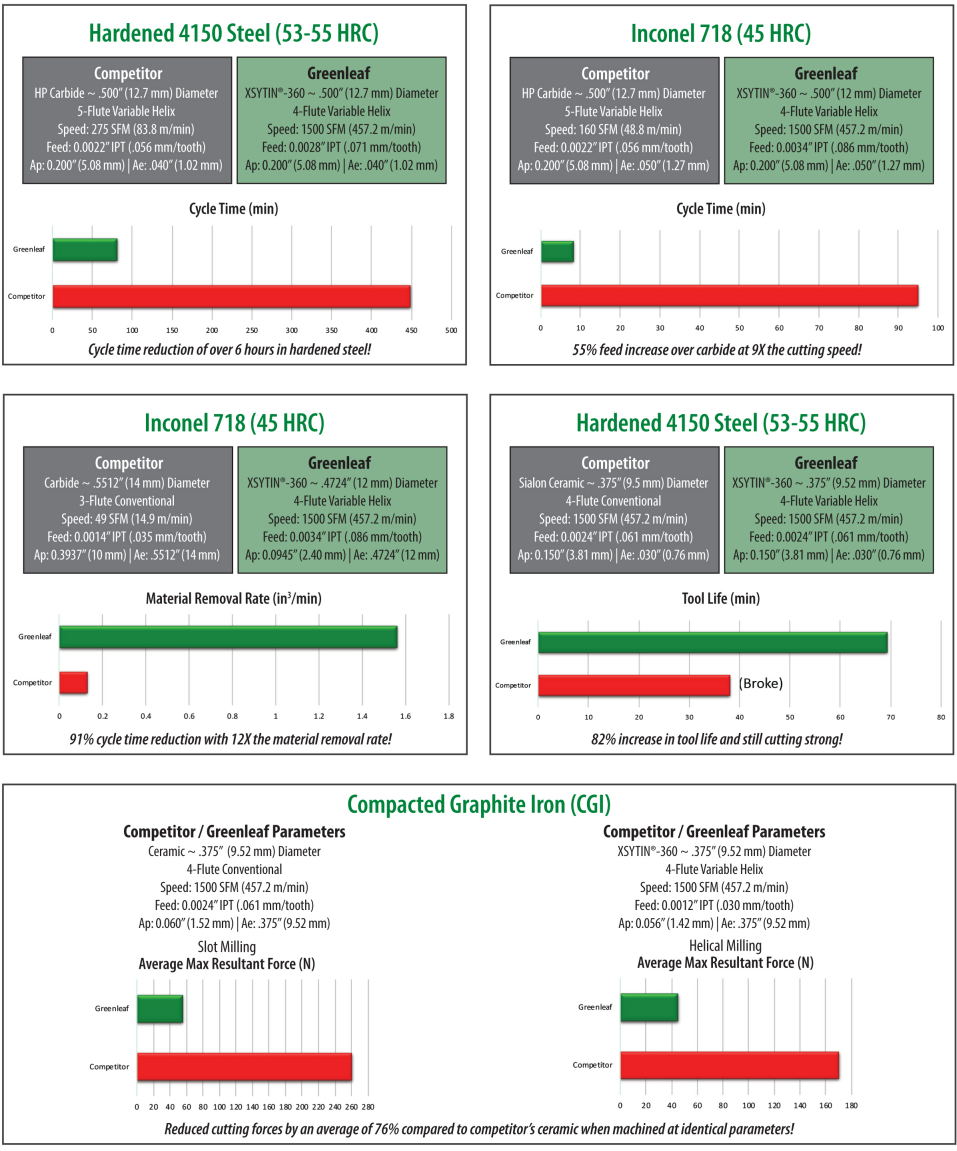

Примером сказанному может служить новейшая разработка, с запатентованной формулой материала XSYTIN®-360, от производителя GreenLeaf https://greenleafcorporation.com/news-and-events/2021/greenleaf-introduces-XSYTIN-360-solid-ceramic-end-mills.php .

Концевые фрезы XSYTIN ® -360 продемонстрировали высочайшую производительность съема материала и привели к повышению производительности при обработке широкого диапазона материалов. Эти концевые фрезы оказались чрезвычайно эффективными при обработке различных материалов, включая жаропрочные сплавы, спеченные жаропрочные сплавы, напечатанные на 3D-принтере, закаленную сталь, ковкий чугун и чугун с компактным графитом (CGI).

По описанию производителя фрезы отличаются такими преимуществами:

- уникальная конструкция канавок сводит к минимуму силы резания, что снижает вибрации и увеличивает срок службы инструмента.

- керамический материал XSYTIN обеспечивает сверхвысокую прочность и износостойкость при экстремальных скоростях подачи.

- конструкция с 4 канавками позволяет максимально снимать материал при прорезании пазов, карманов и профилировании.

- общая длина концевых фрез позволяет выполнять переточку

- чрезвычайно универсальные концевые фрезы с удвоенной скоростью подачи и гораздо более широким диапазоном скоростей

- повышенная скорость съема материала (MRR) на 100% по сравнению с твердосплавными фрезами

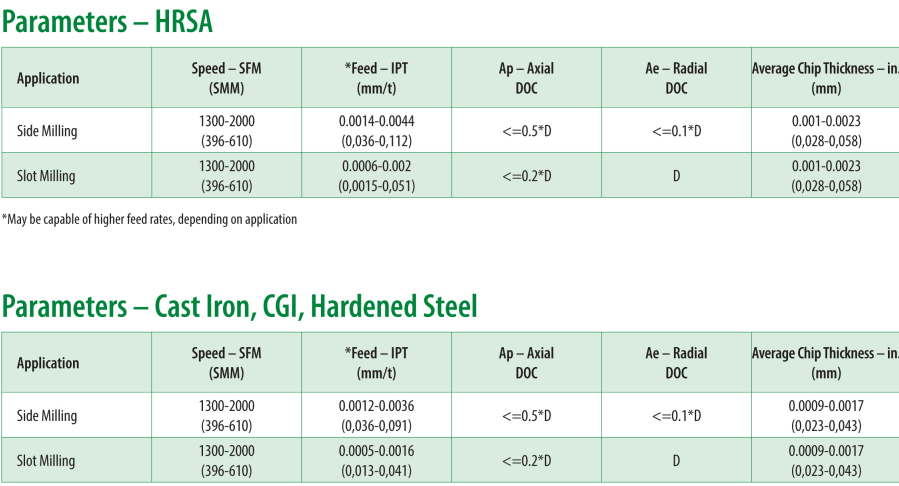

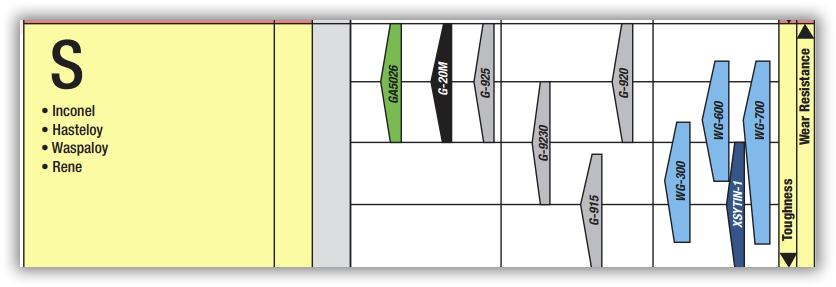

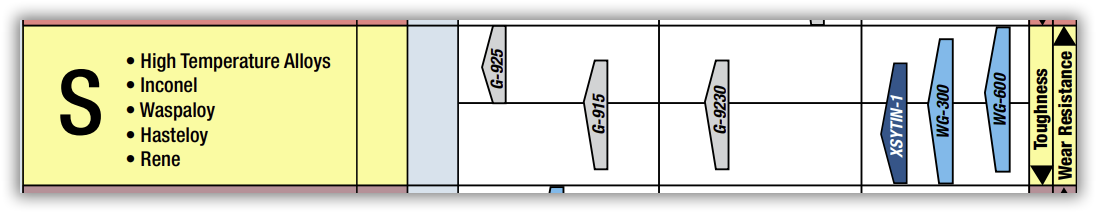

Производитель весьма известен своими разработками на рынке керамических изделий, в частности и режущих пластин из керамики. Для обработки HRSA материалов можно выделить такие материалы:

- вискизированная керамика WG-300 , обладает отличной износостойкостью и ударопрочностью при высоких скоростях на поверхности. WG-300 очень эффективен при обработке жаропрочных сплавов на основе никеля и кобальта и других твердых материалов со скоростью удаления металла до 10 раз выше, чем у твердосплавных пластин.

- керамика с покрытием WG-600 , усиленная вискозой, обеспечивает более длительный срок службы инструмента и лучшую производительность по сравнению с керамикой без покрытия благодаря выдающимся термическим свойствам и ударопрочности при высоких скоростях резания. Области применения включают черновую и чистовую токарную обработку, а также высокопроизводительное фрезерование высокопрочных сплавов, закаленных сталей и некоторых нержавеющих сталей.

- новая формула WG-700, усиленная нитями Al2O3, с улучшенной прочностью и уникальным высокоскоростным покрытием. WG-700 идеально подходит для обработки суперсплавов на основе никеля и кобальта и других труднообрабатываемых материалов. WG-700 демонстрирует высокую скорость удаления металла при исключительном сроке службы инструмента.

- XSYTIN ™ -1 Новая керамика способная к экстремальным скоростям подачи. XSYTIN ™ -1 отлично справляется с обработкой широкого спектра материалов, включая стали, литые и ковкие чугуны, высокотемпературные сплавы и другие сложные металлы. XSYTIN ™ -1 идеально подходит для использования прерывистой обработки, окалине, абразивных литейных материалах и фрезеровании.

Для токарной обработки.

Для фрезерования

Производитель SECO https://www.secotools.com/ предлагает для обработки материалов HRSA такие сплавы:

Сплав CBN170, включает нитевидную керамическую связку, которая увеличивает срок службы инструмента и тем самым сокращает количество остановок станка, необходимых для смены режущих кромок. Он предназначен для удовлетворения строгих требований к чистоте поверхности, допускам и длине резания при чистовых операциях с суперсплавами на никелевой основе. Инструменты CBN170 разработаны для работы в условиях непрерывного резания с использованием СОЖ с глубиной резания до 0,5 мм и скоростью резания 300 м / мин. до 400 м / мин. Содержание CBN в этой марке составляет 65 процентов по объему, с размером зерна 2 мкм. Пластины имеют кромку 25 мкм.

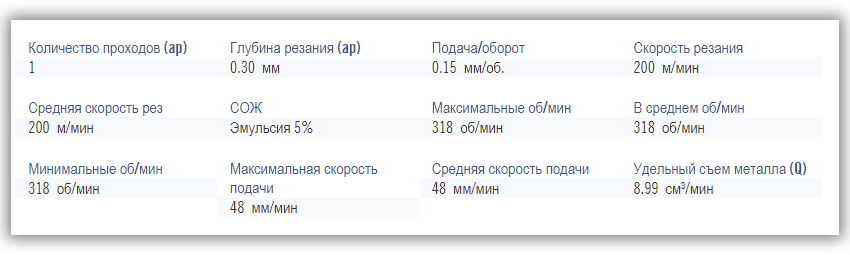

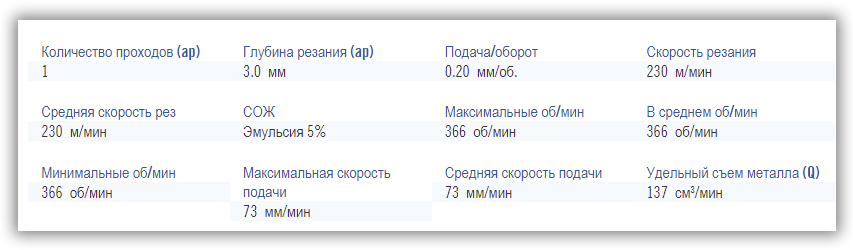

Ниже приведены примеры режимов резания никелевого сплава для пластин круглой формы.

Сиалоновый керамический сплав Seco CS100, предназначенный для черновой обработки, отличается высокой химической инертностью, стойкостью к истиранию и ударной вязкостью, что позволяет обеспечивать длительный и стабильный срок службы инструмента. Типичные параметры чернового точения включают скорость резания 150 м / мин. до 305 м / мин, скорости подачи от 0,2 до 0,4 мм / об и глубины резания от 0,5 до 3,75 мм.

Сплав CS100 дополняется Secomax CBN170, прочным и износостойким сплавом PCBN, предназначенным для непрерывного чистового точения суперсплавов на основе никеля.

CW100 — это новая разработка, армированные керамические пластины на основе оксида алюминия (Al2O3-SiCw). При внесении в матрицу мелкозернистого оксида алюминия эти крайне прочные нитевидные кристаллы действуют как элементы жесткости, повышая прочность на растяжение и вязкость разрушения хрупкой матрицы.

Al2O3-SiCw, который, как правило, состоит из 25-50% нитевидных кристаллов, является одним из наиболее прочных и устойчивых к тепловому удару керамических материалов на основе оксида алюминия, применяемых для изготовления пластин. Как следствие, CW100 отличается превосходной стойкостью к износу, образованию трещин и бороздок, а также высокой твердостью при повышенных температурах во время обработки прочных материалов с чрезвычайно высокими скоростями. CW100 показывает превосходный результат при обработке с использованием СОЖ и без, однако Seco рекомендует использовать концентрированную СОЖ, подаваемую поливом.

CW100 поставляется в виде твердосплавных пластин. Он представлен в четырех геометриях с шириной 3,175 мм, 6,35 мм и 7,925 мм. Кроме того, высокое качество хонингования кромки пластин CW100 позволяет обеспечивать превосходную шероховатость поверхности для широкого диапазона компонентов, включая корпусы, валы, диски и кольца, применяемые в авиакосмической и энергетической промышленности.

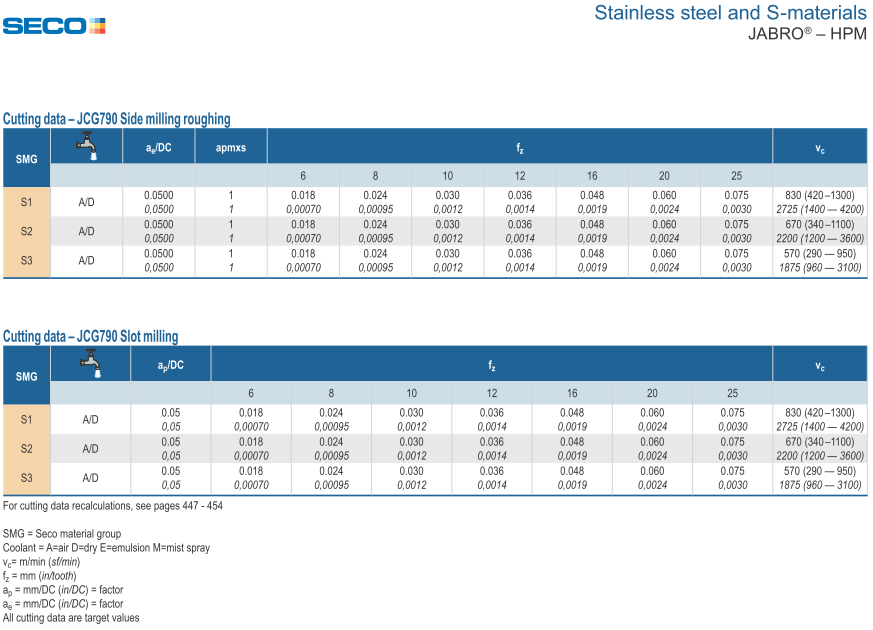

Среди осевого фрезерного инструмента производитель предлагает фрезы серии JCG790 с напайным керамическим наконечником. Обратите внимание на рекомендуемые скорости обработки.

Нажмите на картинку для увеличения

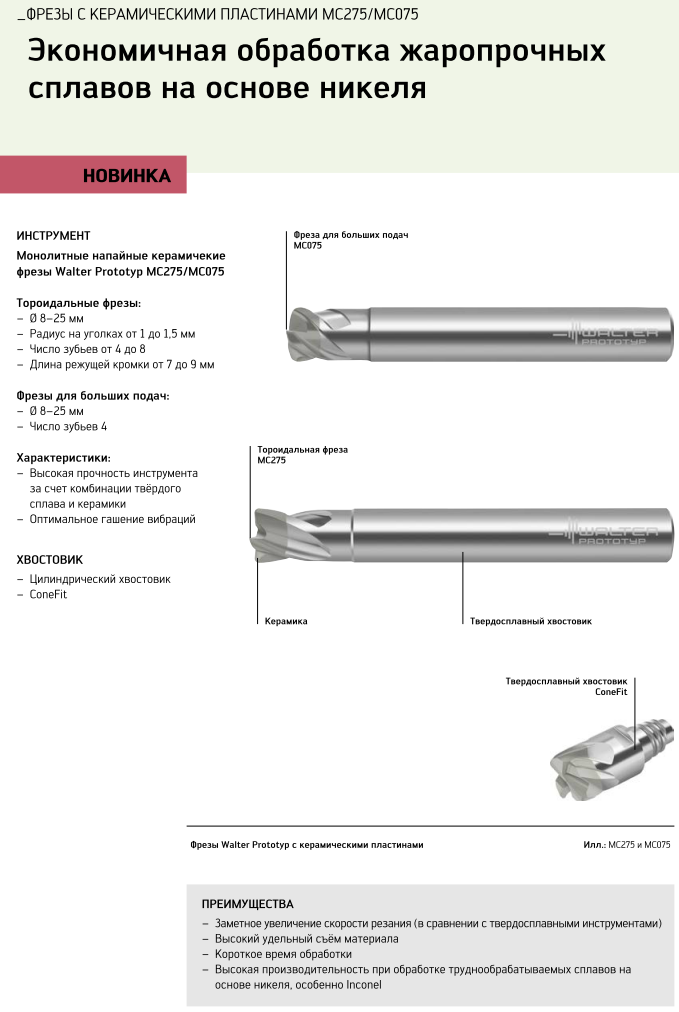

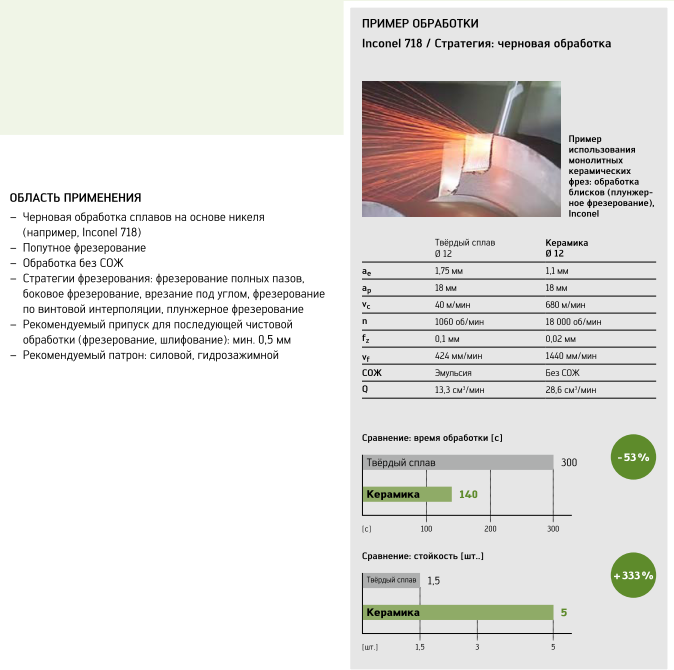

Фреза с напайным наконечником предлагается немецким производителем Walter https://www.walter-tools.com, точнее это и фрезы и сменные головки с керамическими напайками.

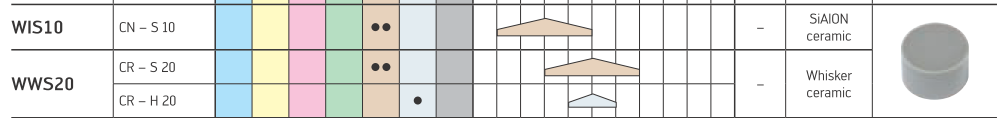

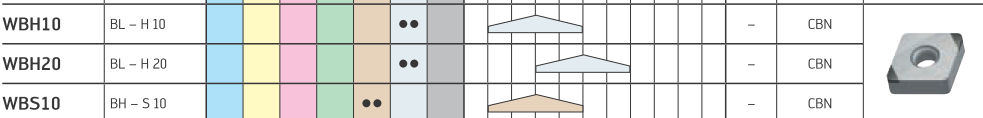

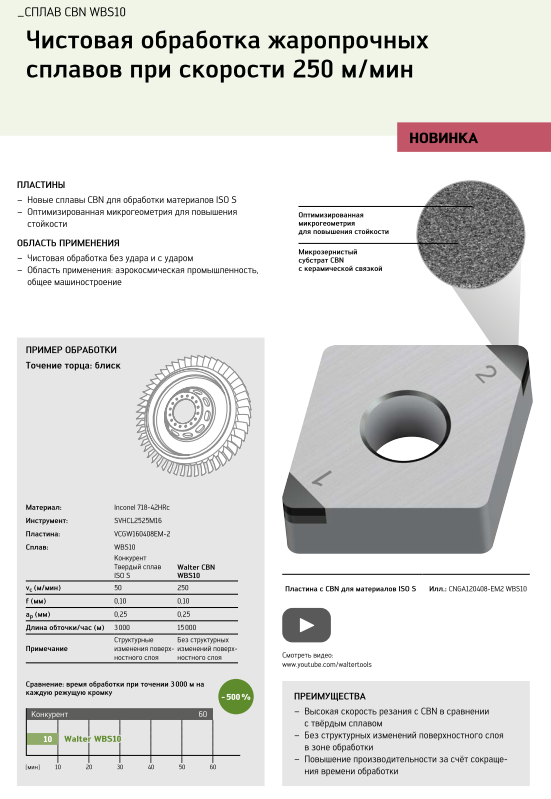

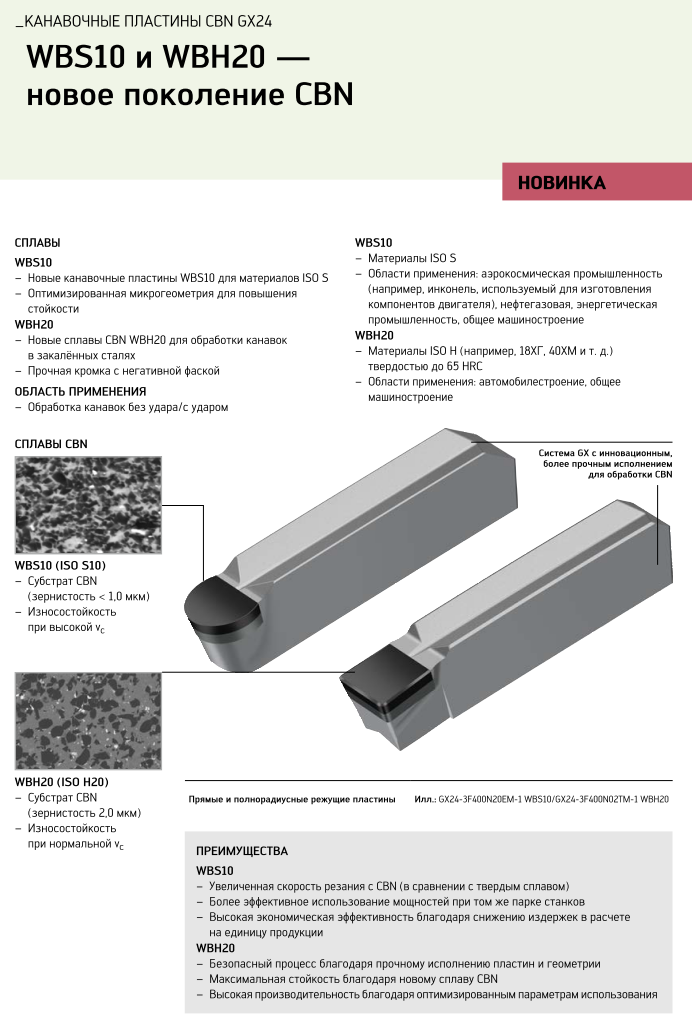

Для сменных пластин предлагаются материалы

Использование материалов сайта возможно только с письменного разрешения администрации сайта и активной гиперссылкой на источник.

Свяжитесь с нами

Оставьте свое сообщение и мы свяжемся с вами, чтобы предложить лучшие условия сотрудничества!

Звоните: (812) 407-37-03

Пишите: order@carbidetool.ru

ООО «ТУЛЭКС» ИНН 7838092179, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418