- 8 (812) 407-37-03

- 197348, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418

- order@carbidetool.ru

Вы купили станок...чем оснастить его??? (Или то, о чем молчат многие продавцы...)

Покупка нового оборудования, как правило, влечет за собой вопросы с выбором инструмента и оснастки.

Сделать оптимальный выбор и не затратить лишних средств — далеко не простое дело.

В этой статье обсудим некоторые часто задаваемые вопросы при оснащении станков токарной и фрезерной групп с ЧПУ и развеем некоторые мифы.

Конечно, в каждом случае подход к оснащению индивидуальный, но многие вопросы (проблемы) бывают очень схожие... вот на них и хотим остановиться.

Перед тем, как было принято решение о покупке станка (станков) наверняка были проанализированы детали, которые Вы планируете обрабатывать на приобретаемом оборудовании, детали разбиты по однотипным группам, по схожим технологиям и т.д.

Многие отправляют тех.задание поставщикам инструмента и оснастки и отдают им на откуп и подбор инструмента и проработку технологии, что далеко не всегда является самым выгодным вариантом. С одной стороны, Вы не знаете компетентность этих специалистов, с другой стороны, если они официальные поставщики, например, Iscar, то они ни когда Вам не предложат Mitsubishi или Horn... хотя возможно в Вашем случае это было бы более выгодно.

Но бывают случаи, когда покупается станок для небольших производств, которые не могут с уверенностью точно сказать какие завтра у них будут заказы и какие детали (материалы) будут в обработке.

Стоит сразу заметить, что для обработки большинства деталей доля применяемого стандартного инструмента и оснастки зачастую составляет 60-100% (кроме особых редких случаев). Следовательно, можно выбрать инструмент из любого каталога, от любого производителя, у которого есть подходящий ассортимент.

И тут возникает вопрос: "А кого выбрать?" Каждый продавец хвалит свой инструмент и свою оснастку и ругает конкурентов, а разница в цене частенько в 2-3 раза, а в некоторых случаях и гораздо больше (а бывают случаи и нет разницы вообще).

Для лучшего понимания давайте сразу условно разобьем производителей инструмента и оснастки на группы по ценовым диапазонам и охарактеризуем их особенности.

Первая группа

* высокопроизводительный инструмент, самые передовые технологии и разработки (инструмент способный работать на более высоких режимах, чем дешевые производители (иногда в разы))

* высокое качество и надежность (инструмент, как правило, очень надежный, качественно однородный и с четко повторяющимися параметрами от партии к партии)

* низкие сроки поставки (как правило, развитая складская и логистическая схема поставок, до 80-100% все есть в наличии)

* высокий уровень тех.поддержки, как правило, компетентные специалисты

* и как следствие высокая цена

Вторая группа

* как правило, тоже высокопроизводительный инструмент, но все же уступающий инструменту первой группы (средняя производительность)

* качество и надежность тоже на высоком уровне (часто в этой группе наблюдается лучшее соотношение цена/качество)

* сроки поставки дольше на 1-2 недели, наличие на складе до 60-80% указанной в каталоге продукции

* хороший уровень тех.поддержки, от высокого до среднего

* цена средняя, умеренная, бренды этой группы часто демпингуют бренды первой группы

Третья группа

* производительность инструмента явно не выражена, и все же есть весьма не плохие сплавы, конструкции, но в основном для работы на умеренных (или низких) скоростях обработки

* качество тоже умеренное, возможно иногда отличие продукции от партии к партии, но весьма в небольших пределах

* сроки поставки могут быть от 4 до 8 недель, многих позиций вообще нет в наличии и сроки могут затянуться до 12-16 недель

* уровень тех.поддержки может быть разным от высокого до фактически отсутствия его как такового

* цены не высокие, зачастую соответствуют качеству

И то, что по цене и по качеству "ниже плинтуса"

* на производительность никто не ставит

* качество 50/50 (как повезет), партия от партии может сильно отличаться по качеству (а могут прислать даже не то что заказали)

* сроки поставки - говорите спасибо что вообще получили...

* техподдержка как правило...моя твоя не понимай...и если можешь догадайся сам..., часто даже каталогов нет

* цена низкая, но выше чем оно стоит на самом деле

Напомним, что разделение по группам весьма условное, и по многим критериям одного и того же производителя можно отнести, к примеру, по цене во вторую группу, а по качеству продукции в первую, а по срокам поставки иногда вообще в третью. А иногда в течение времени могут происходить и изменения (компания применила высокие скидки (или долго не повышала цены) на неопределенный период... как одно время поступали Mitsubishi и др. для укрепления позиций на том или ином рынке)

И все же....

К первой группе следует отнести передовые компании, с десятками тысяч специалистов, научно исследовательскими институтами, развитой складской и логистической системой продвижения продукции. К примеру, в первую группу можно отнести такие бренды как Seco, Horn, Kennametal, Walter, Ceratizit, Widia, Reime-Noris, Fraisa, Emuge-Francen, Kaizer, Rohm, EWS, AMF, KIPP, IMAI, Schunk, SMW Autoblok, Erowa, Nikken, LMT-Fette и многие другие... хотя некоторые правильно было бы разместить как-то между первой и второй группой в силу не соответствия некоторых критериев (например, по срокам поставки, по производительности). В этой группе самое большое количество наиболее интересных разработок, конструкций, наиболее удачных марок тв.сплавов и т.д., работающих лучше, чем у конкурентов на том или ином материале (материалах).

Ключевые фразы относительно продукции первой группы: "высокая скорость" и "высокая надежность", причем эти понятия нужно отнести и к производительности, и к срокам поставки, и к надежности... Таким инструментом легче обеспечить высокую технологическую повторяемость изготавливаемых деталей.

Это в некотором плане надежный "гоночный" инструмент, который любит хорошую жесткость (хорошие дороги). И если Вы, купив такой инструмент, собираетесь в силу каких-либо ограничений работать на умеренных режимах, то это равносильно тому, что Вы купили гоночный автомобиль, который создан для гонок со скоростью под 200-300 км/час, а Вы тащитесь на нем все время по городу, по пробкам со скоростью 60 км/час., т.е Вы даже не увидите и не почувствуете его преимуществ... и кроме того, что он постоянно "бьет" Вас по карману.

Поэтому если у Вас не стоит задача снять со станка продукции в час, как с полутора или двух станков, если у Вас не технологичные детали, на которых не возможно поставить высокие скорости (к примеру габаритные детали, с большими вылетами, сложные по конструктиву и т.д.), некачественная заготовка (корка, песок, включения и т.д.), размеры в пределах допусков IT7-IT10 и есть иные ограничивающие факторы (загруженность оборудования не высокая), то практически теряется весь смысл применения инструмента и оснастки первой группы.

Максимум, чем можно оправдать такое применение — высокой надежностью — как правило, оправданной на окончательных (чистовых) проходах, при обработке точных и дорогостоящий деталей из сложных (дорогостоящих) материалов и некоторые иные редкие или специфические случаи.

Ко второй группе можно отнести компании иногда не менее крупные и не менее развитые, но уступающие по некоторым ключевым признакам компаниям первой группы.

Во вторую группу можно условно отнести продукцию таких брендов как Iscar, Mitsubishi, Sumitomo, Kyocera, Pramet (Dormer), Dijet, NTK, Guhring, Garant, Ingersoll, Tungaloy, Arno, Silmax, OSG, JBO, DC Swiss, Vargus, Carmex, Tanoi, Safety, TaeguTec, D'Andrea, Eroglu, Gerardi, Kitagawa и многие другие...

Ключевые фразы относительно продукции второй группы^ "хорошее соотношение цена/качество или цена/стойкость" и "высокая надежность".

Инструмент и оснастку этой группы можно сравнить с надежными марками известных автомобилей (только не премиум класса)... типа Mersedes, Audi, Toyota, Mitsubishi и др. Они, как правило, разработаны для езды в разных условиях и по городу, и по бездорожью (но не для гонок), удобные, надежные, не слишком дорогие. Как правило, у многих производителей этой группы есть свои интересные яркие разработки, лучше, чем у других выделяющиеся при обработке того или иного материала, но, как правило, продукция не выделяется высокими скоростями (не гоночный инструмент).

К третьей группе можно отнести компании с невысокими ценами на продукцию, но и в тот же момент весьма не плохими по качеству работы на не высоких режимах обработки, хотя бы на определенных группах материалов.

Часто продукцию этой группы целесообразно применять на черновых и получистовых операциях (к примеру, обдирка по корке с включениями), при работе на оборудовании невысокой жесткости, на старом оборудовании, на небольших производствах, ограниченных в финансах, на производствах где нет высокой загрузки станков по времени и т.д.

Ключевые фразы относительно продукции третьей группы: "бюджетный инструмент" и "не плохое качество и надежность".

Частенько, применяя такой инструмент на старом оборудовании на невысоких скоростях, можно заметить на многих материалах (чаще на сталях, цветных материалах и др.), что соотношение цена/стойкость будет не хуже, чем при применении дорогого инструмента первой группы. Проводя аналогию с автомобилями...это бюджетные "рабочие лошадки", типа Hyundai, KIA, Lifan и др., т.е тихо, спокойно и не очень дорого, можно потихоньку ехать, если денег на более дорогой автомобиль у Вас сейчас нет или Вас и так все устраивает.

И не случайно мы выделили группу "ниже плинтуса"...

В основном в эту группу входит большинство продукции Китайских производителей, с таких ресурсов как Alliexpress, TaoBao, E-bay и подобных. Очень часто продукция весьма слабого качества, скорее подходящая для работы в малой мастерской или в гараже. В основном не плохо работают на низких скоростях на простых материалах, на сталях, на цветных материалах. Иногда качество партии от партии может сильно отличаться (не у всех и не всегда, но закономерность наблюдается часто). Огромное количество плохого качества подделок под дорогие бренды типа Iscar, Mitsubishi, Sumitomo... Скорее всего неопытный пользователь визуально не сможет найти и разницу, хотя подделывают даже Lamina, TaeguTec, Korloy и др. Надо сказать, что и у этих производителей встречается продукция недорогая, и вполне приемлемого качества за эту цену, но эксперименты приходится делать за свой счет.

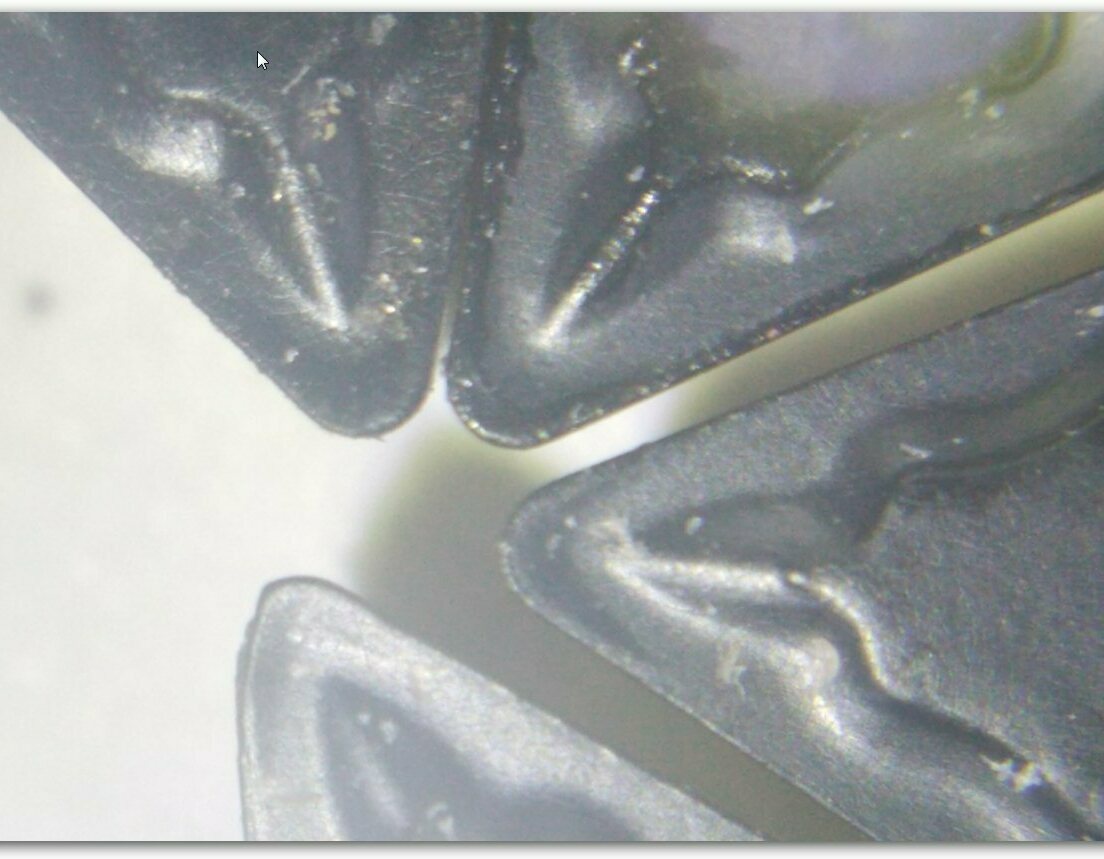

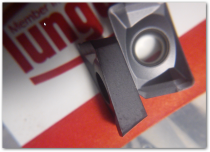

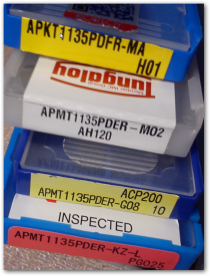

Ниже для наглядности приведены подделки с Аллиэкспрес, цена которых существенно дешевле оригиналов (в разы), а качество... как говорят "и рядом не валялось..." (к примеру, пластина на фото Iscar типа APKT1003... стоит 30 рублей с доставкой). В основном подделывают самые ходовые позиции инструментов.

И нужно заметить, что есть не добросовестные продавцы, которые предлагают этот инструмент как оригинал по высоким ценам.

КИТАЙСКИЕ ПОДДЕЛКИ...!!!

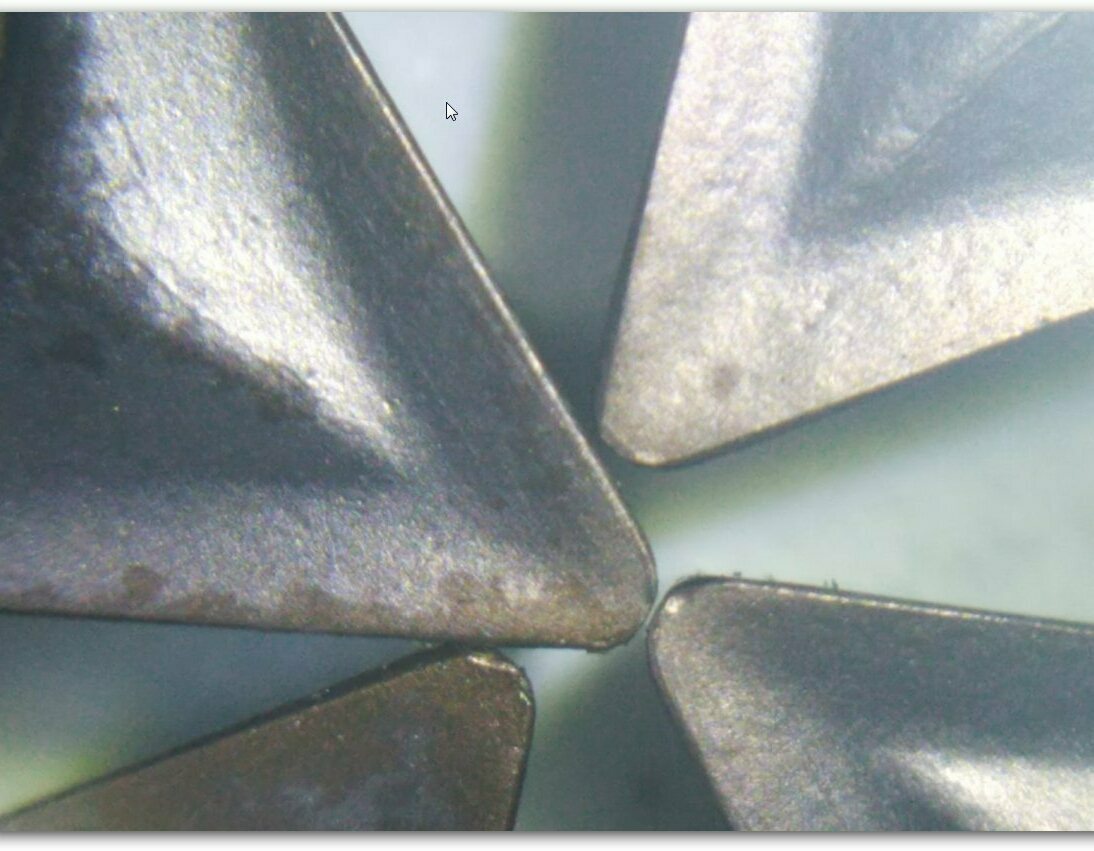

Для примера, вид китайских токарных пластин (типа Sandv сплав 4225 и типа Mitsubishi сплав VP15TF), но уже под микроскопом

Итак, теперь вернемся непосредственно к вопросу оснащения станков.

Охарактеризовав инструмент и оснастку различных производителей, обозначив ключевые фразы (характеристики) для групп, можно теперь их сгруппировать и по назначению (применению).

Рассмотрим несколько разных случаев.

Допустим, Вы приобрели бюджетный станок, не отличающийся высокими показателями жесткости. Как правило, это многие китайские станки, ряд бюджетных тайваньских, многие модели HAAS, бюджетные модели DMG и прочие. При такой ситуации уже сразу есть смысл задуматься о применении инструмента не выше второй группы, а возможно и из третьей.

А если и применять продукцию из первой группы, то только в случае обработки на станке сложных материалов (титан, жаропрочные материалы, некоторые нержавеющие марки, композиты и др.), либо в случае, где требуется высокая точность, жесткость и надежность инструмента (как правило, на чистовых операциях).

Думаю понятно, что если на чистовом проходе сколется фреза или пластина, а Вы начисто закатываете какую-либо поверхность с допуском в пару соток (или растачиваете отверстие), то повторно привязаться в эти пару соток новым инструментом не получится, останется переход (ступенька). Может возникнуть ситуация, когда подсевшая пластина дала конусность к завершению процесса чистовой расточки и убрать ее будет не просто (особенно если это еще и сложный материал, еще хуже если еще и на приличном соотношении L/D более 4-6).

В остальных случаях вторая группа максимум, а все предварительные черновые и получерновые проходы можно производить инструментом и оснасткой третьей группы.

Если Вы фрезеруете начерно какие-либо поверхности с точностью IT7-IT10, при незначительных вылетах L/D менее 4-6 на невысоких оборотах — то не будет разницы примените Вы цанговый патрон Pramet за 250 евро, или цанговый патрон Kemmler или Vertex за 60 евро. Тоже самое на токарном станке при наружном точении ISO пластиной... будет ли у Вас державка ZCC за 30 евро, или державка Mitsubishi за 100-150 евро.

И также не возникнет значимой разницы при черновой обдирке многих материалов по корке, при черновых проходах на не высокой скорости, например, между пластинами Kennametal и пластинами Mitsubishi (а иногда на некоторых материалах и пластинами ZCC и Korloy). Mitsubishi — он изначально во многих случаях тихоходный инструмент, и при указанной обработке он окажется в своей среде и может показать результаты не хуже, чем Kennametal, поскольку Kennametal будет работать не на своих режимах.

Возьмем случай, когда Вы приобрели хороший жесткий, очень точный и возможно даже очень дорогой станок.

Если Вы на него на черновую токарную операцию поставите проходную державку хоть Walter, хоть AKKO, хоть Mitsubishi - ровным счетом ни на обработке, ни на станке ничего не отразится. Максимум что можно ожидать — разный ресурс по сроку службы державок (если они вдруг окажутся некачественно изготовлены, то уменьшится ресурс пластин).

То же самое можно сказать и в плане корпусов фрез, и в плане шпиндельной фрезерной оснастки — для большинства черновых и получистовых, и даже многих чистовых (без особых требований) проходов вполне применима и не вызовет никаких проблем (ну если Вы конечно не купили цанговый патрон из группы "ниже плинтуса", у которого изначально такие биения, что рядом страшно стоять). А так взять, к примеру, бюджетные патроны Eroglu, Kemmler, Vertex —в каталоге заявлены их качественные параметры, и они должны быть именно такими (в противном случае это брак и поставщик обязан заменить их на надлежащего качества или вернуть деньги).

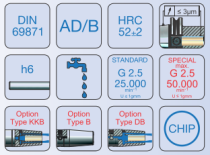

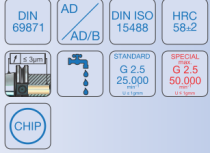

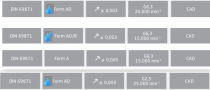

Например, вот заявленные в каталогах Eroglu, Kemmler качественные характеристики шпиндельной оснастки. Балансировку по требованию дополнительно могут провести по G2.5 (по умолчанию на многие оправки указано по G6.3). И чем их оснастка будет отличаться от оснастки дорогих брендов? Только ценой, она дешевле раза в 2-3 минимум...

Хотя, конечно, мысль о черновых проходах на новеньком, дорогом, прецизионном станке, который еще ловит микроны - является неуместной.

Если на новом станке начать делать черновую грубую обработку, то долго он не протянет и микроны ловить не будет, хотя бы сотки ловил. Другое дело, что и черновую обработку можно делать по-разному, можно придерживаться стратегии скоростной обработки, как малонагруженному методу обработки, не большие перекрытия, более высокие скорости, комбинировать различные методы и стратегии обработки, но....

Миф о сверхспособностях дорогого инструмента.

Не нужно за этим гнаться, нужно все применять уместно для конкретной ситуации.

И китайский Lifan и Ferrari - это прежде всего автомобили, с колесами и предназначение у них одно... из точки А в точку В они по любому приедут, но от внешних условий с разным временем в пути.

Даже если на машину Lifan поставить колеса от Ferrari, она не поедет так же как Ferrari, и справедливо такое утверждение, что если на Ferrari двигаться все время по грунтовой колхозной дороге (где яма на яме), то примерно с одинаковым эффектом развалится что одна, что другая машина, но разница в цене этих машин (и в цене ремонта) весьма ощутима. Так что для колхозной дороги, зачастую лучше УАЗик...

Миф о том, что дорогой инструмент на любых материалах всегда работает хорошо.

Дорогой инструмент, конечно, при правильном его выборе и правильно назначенных режимах обработки, ведет себя адекватно практически на всех материалах, но все же где-то лучше, а где-то хуже и у каждого бренда есть свои сильные инструменты, которые лучше "понимают" тот или иной материал. Не редко были случаи (на жаропрочных материалах к примеру, на титане), когда дорогие бренды из первой группы, при равных условиях проигрывали и в производительности, и в соотношении цена/стойкость определенному бренду из второй группы (а иногда были случаи, когда проигрывали и инструменту из третьей группы). Но тут скорее нужно говорить не о том, что тот или иной инструмент плохой, тут скорее нужно говорить об удачных конструкциях (разработках). Иногда разработчики различных брендов даже и не видели такого материала, который у нас бывает в обработке.

Как и машины, они проектируют, ориентируясь на качество своих дорог, а когда они приезжают к нам, на наши дороги, у некоторых дорогих моделей на панели загорается лампочка... типа дороги нет, дальше не поедем...

Тот же Waltr весьма хорошо работает на чугуне, но Iscar или Kennametal на нашем чугуне работает лучше, стойкость выше. А просто видимо разработчики Waltr еще не видели (или отказываются понимать) чугун, который по зиме с отбелом бывает, летом нормальный, но не совсем... снаружи идет сыпучая стружка, поглубже, на некоторых заготовках, вдруг пошла сливная стружка, и в конце обработки мы еще вдруг наткнулись на раковину из которой посыпался песок. Ну и какой тут нормальный инструмент выживет?... ставим ZCC и не задумываемся.

Миф о небывалой жесткости оснастки и державок дорогих брендов.

Доля правды в этом есть, но скорее в плане ресурса, надежности и точности и обусловлено это, как правило, выбором более дорогой, качественной высоколегированной стали, правильной термообработкой и высоким качеством изготовления.

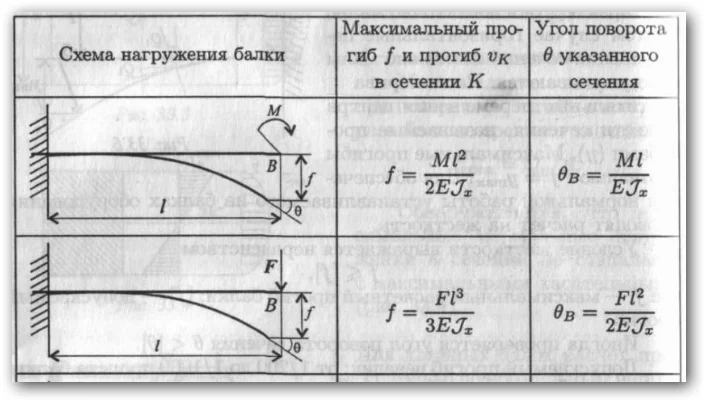

Но хочу напомнить сопромат, стрела прогиба резцов одного и того же сечения и вылета, при одинаковой нагрузке будет одинаковой и для дорогого и для дешевого стального резца (даже если он совсем будет не закален и будет изготовлен из Сталь 3... стрела прогиба будет практически одинаковой). И в одном и в другом случае резец из стали, и E (модуль Юнга, модуль упругости) для любой марки стали и любого вида термообработки колеблется весьма не значительно 190-220 ГПа., т.е. разница минимальна.

Ресурс, да — зависит от качества материала и вида термообработки. Зависит и вибропоглощающая способность от типа термообработки и вида применяемого материала (разница по декременту затухания колебаний в пределах 10-30% может наблюдаться от различных сортов стали, легирующих добавок и вида термообработки), именно поэтому на чистовых расточных операциях, или на сложных материалах рекомендуется ставить державки более дорогих брендов. Но все равно, сталь — это сталь,... и никак не твердый сплав, у которого модуль упругости E почти в 3 раза выше, чем у стали,... и в этом случае будет уже совсем другая жесткость.

Поэтому, к примеру, державка для наружного точения при ее совсем небольшом вылете (что ZCC, что Mitsu на многих операциях существенной разницы от использования не будет, на качестве обработки это не отразится (кроме чистовых прецизионных операций). Хотя ресурс дешевых державок (корпусов) обычно меньше на 20-40% (в зависимости от бренда) в сравнении с дорогими, но цена отличается в 2-4 раза. Тоже самое можно сказать про ресурс корпусов фрез. И тоже можно сказать про жесткость, к примеру, патронов Weldon, цанговых патронов — уместно говорить про качество, точность, ресурс, вибропоглощение, а жесткость стального патрона (оправки) при одинаковых значениях сечения и нагрузки, будет практически одинаковой.

Не нужно верить в мифы о том, что жесткость сборной оснастки типа Capto гораздо выше, чем такого же по длине цельного цангового патрона. Железо оно и есть железо, стрела прогиба будет приблизительно той же при одинаковых нагрузках. Поэтому говоря про систему Capto можно говорить об удобстве, возможности наладить оснастку с нужным вылетом, быстро перенастроить ее, но не о значительном увеличении жесткости (к тому же она сборная).

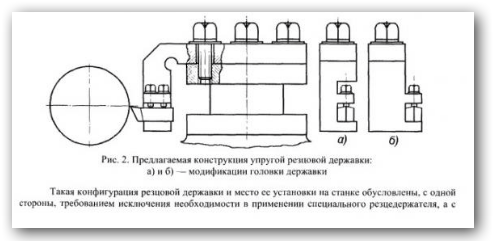

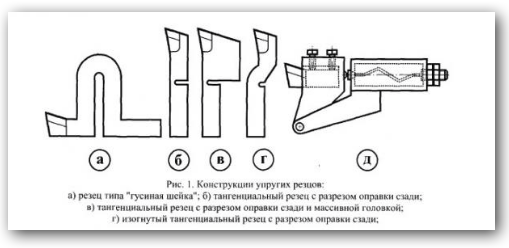

Но не стоит думать, что высокая жесткость сведет к нулю всю вибрацию. Далеко не всегда так! Без нормальных демпферов зачастую не справиться. Стальная державка с динамическим демпфером с вылетом 6хD, будет работать чище и спокойнее (и даже на более высоких режимах), чем аналогичная твердосплавная. Более подробно по этой теме смотрите статью "Антивибрационные инструменты, борштанги, оснастка..." . А иногда намеренно занижали жесткость, к примеру есть патенты на отрезные отогнутые резцы.

Миф о том, вот надо купить дорогой инструмент и решим все проблемы....

Как и гоночным автомобилем должен управлять опытный пилот (гонщик), так и дорогим станком и инструментом, должен управлять опытный специалист, иначе кроме многочисленных обломков дорогостоящего железа и больших затрат ничего больше не предвидится.

Дорогой инструмент, оснастка и станок (как в принципе и дешевые) дают только возможности, а проблему решает толковый специалист. В противном случае у Вас только добавится проблем (в основном, где столько денег взять...)

Специалист должен знать особенности инструмента конкретно взятого производителя, на каких режимах "ему нравится работать". Совсем не факт, что если на одном заводе он точил стальные детали пластинами Seco на скорости 200 м/мин, то перейдя на другой завод и увидев такую же сталь и похожую деталь, нужно начинать точить на тех же режимах имеющимся инструментом, но уже Mitsubishi. И бежит он к начальнику и говорит: "Вот у нас был Seco... Вот это вещь! А ваш Mitsubishi - это совсем.... плохо." А всего-то нужно понимать инструмент и знать его особенности (либо взять и разобраться). Важен объем снимаемого материала в единицу времени и качество детали, а как Вы это будете делать, за счет малого припуска и подачи и большой скорости, или за счет большого припуска и подачи и не высоких оборотов - это без разницы.

О выборе режимов резании, об оптимизации, экономических и прочих факторах рекомендуем еще ознакомиться с нашей статьей "Экономическое обоснование режимов резания и эффективности производства..."

Еще одна проблема - подготовленные кадры - сейчас это очень большая проблема. Если у Вас за станком классный специалист, то можно и дорогой инструмент ему доверить, а если Вы сэкономили и поставили неопытного товарища, то тут скорее всего не готовые детали посыпятся кучами, а ведрами посыпется дорогой инструмент со станка, а далее и сам станок.

Из личного опыта... не успели одному товарищу на одном из заводов дать в руки дорогущую расточную оправку, как не прошло и получаса, и он принес ее "завязанную в узел"... ну типа станок вдруг по координате не туда пошел и врезался в деталь. И что... бежать купить ему вторую такую же... не факт что и ее на долго хватит.

Еще яркий пример из жизни, не шаблонного мышления.

На маленькую фирму, у которой всего-то было 2 ЧПУ фрезерных станка (1 новый, другой "повидавший в жизни разное") и несколько стареньких универсальных станков, принесли маленькую детальку (типа сопла), чисто токарную, похожую, грубо сказать, на гильзу от патрона, но из титана (несколько фасонных канавок внутри и снаружи, конуса, допуска на нескольких размерах по IT6, чистота на них же Ra 0.8) .

Партия около 3 тыс. штук, и заказчик назвал интересную цену за деталь.

Директору фирмы явно деньги нужны... но как ее делать, только ЧПУ фрезерные станки.

Отдал своему лучшему молодому специалисту на проработку. Ну тот ему и принес счета, и с разными дорогими длинными твердосплавными фрезами, и ЧПУ управляемую расточную головку для обработки конуса и фасонных поверхностей, и разные канавочные, сферические длинные фрезы, спец.инструмент и т.д. и еще станок надо к ЧПУ головке адаптировать. Т.е. не решение принес, а массу проблем.

Директор сразу понял, что сегодня для него день не задался, столько денег у него нет и уже был готов отказаться от заказа.

Но ему на счастье был у него еще один ЧПУшник, который был еще из эпохи Советских времен, как говорят "древний динозавр". Посмотрел деталь, попросил купить ему токарных резцов и пластин.

Конечно первая мысль у директора была: "а товарищ то, видимо, хорошо подвыпивший, мозги то уже не те ...на фрезерный с ЧПУ токарные резцы просит... совсем плохой стал... видимо пора провожать на заслуженный отдых...".

Но "древний динозавр" предложил, временно рассматривать его вертикально-фрезерный станок с ЧПУ, как "вертикально-токарный" станок с ЧПУ.

На стол станка из подручных железяк сделали несколько разных державок, в них зажали часть резцов, какие-то зажали в тисках, в токарном патроне (который установили тоже на стол), а мерно нарезанную заготовку из титанового прутка, вместо инструмента зажимали в цанговый патрон и ставили в шпиндель. Программу написали типа "задом на перед от здравого смысла", заготовка вращаясь подходила к указанной позиции резца, соответствующего выполняемой операции... и обтачивалась об него. Все затраты, это несколько пачек средних по цене токарных пластин и десяток недорогих китайских резцов, и несколько цанг (отнесли на соседний завод на эрозии сделали углубления, для удобства установки вылета детали).

Партию прогнали моментально. Директор был счастлив. Случай, конечно, редкий и единичный, но очень четко показывает, что "соображалка" у современного специалиста должна работать не шаблонно, иначе денег не хватит воплощать полет его "великих" мыслей.

Миф о том, что купим ЧПУ станок и любые детали будем делать без проблем....

То что ЧПУ станок расширяет Ваши возможности — это верное утверждение. Но то, что, к примеру, выточить 10-20 простых втулок на универсальном токарном получится быстрее и дешевле, чем на ЧПУ токарном — это тоже верное утверждение. Пока ЧПУшник программу напишет, универсал уже принесет головые детали, да и цена станко-часа универсала и ЧПУ станка совсем неодинаковые. Поэтому покупая станок, нужно понимать, что и какими партиями Вы на нем будете делать, а не тащить на него все, что принесли заказчики по 2-3 шт (а иногда десятками тысяч, в массовом производстве совсем не такие станки, и не такая производительность как на ЧПУ).

И зачастую, если Вы купили ЧПУ фрезер с 40-м конусом (бюджетный, на что денег хватило) и тут вдруг собрались делать габаритные детали, где 50-80% материала уходит в стружку, да еще предвидится обработка с увеличенным вылетом, а если еще и материал не простой, то не факт, что Вам будет не выгоднее купить еще б/у универсальный фрезерный станок с 50-м конусом, и на нем выполнить максимум обдирочных операций, возможно даже дешевым китайским или отечественным инструментом, и затем на ЧПУ фрезерном, произвести только чистовую обработку... так сказать "вогнать деталь в размеры и в допуска согласно чертежа".

Совершенно не верно в подобном случае ожидать, что купив к примеру дорогой Seco и имея только ЧПУ станок, Вы сейчас "как дадите по газам", и только успевай детали считать...

В подобном случае скорее стоит ждать, что Вы начнете только убытки считать. У Вас возникнет куча "ограничений" и по технологичности детали, и по увеличенным вылетам, и по мощности станка, и по особенностям материала и т.д.... И Seco никак не сможет разогнаться (при этом сохранить высокую стойкость) и дать большую экономическую выгоду. Конечно, применив разные методы обработки, применив фрезы для больших подач (подробно описано в статье "Обработка деталей с применением плунжерных фрез и фрез для больших подач.") и т.д. как-то удастся улучшить ситуацию и избежать лишних затрат, но это не всегда возможно, детали могут быть разными и по конструктиву и по сложности.

К сожалению, в рамках одной статьи невозможно описать всех тонкостей и нюансов, их очень много... получится очень объемный материал. На интересующие Вас вопросы можно получить консультацию по контактам, указанных на наших сайтах. И конечно лучше прислать тех. задание на проработку и подбор инструмента и оснастки по оснащению станков, при этом указав по возможности полную информацию относительно детали (деталей), станка, обрабатываемых материалов, целевых ориентиров, ограничивающих факторов, вашего производства и т.д. Только в этом случае, в результате совместной проработки всех нюансов, можно сделать наиболее оптимальный подбор оснастки и инструмента для конкретных задач и условий.

Использование материалов сайта возможно только с письменного разрешения администрации сайта и активной гиперссылкой на источник.

Свяжитесь с нами

Оставьте свое сообщение и мы свяжемся с вами, чтобы предложить лучшие условия сотрудничества!

Звоните: (812) 407-37-03

Пишите: order@carbidetool.ru

ООО «ТУЛЭКС» ИНН 7838092179, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418