- 8 (812) 407-37-03

- 197348, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418

- order@carbidetool.ru

Фрезы монолитные твердосплавные. Обзор инструмента и производителей.

Очень часто наша компания получает запросы по подбору монолитных твердосплавных фрез на различные изделия из различных материалов. Производителей осевого инструмента огромное количество и порою заказчику очень сложно самому разобраться в их качестве, номенклатуре, порядке цен и особенностях работы. Часто запросы поступают по поводу подбора аналогов применяемого инструмента, но более дешевых. Часто бывает, что у заказчика нет сотрудников, которые хорошо ориентируются в современных производителях инструмента и тем более знают особенности каждого из них.

В любом случае у заказчика существует несколько вариантов выбора:

— обратиться к торгующим фирмам, чтобы их специалисты помогли Вам с подбором инструмента;

— самостоятельно выбрать самый дорогой (или самый дешевый) бренд, в надежде, что их продукция самого высокого (или приемлемого) качества и будет безусловно работать и у Вас на производстве;

— прислушаться к мнению соседей...прислушаться к их советам, что они применяют у себя на производстве и повторить их выбор;

— долго и упорно проводить эксперименты в поиске наилучшего решения для вашего производства.

Рассмотрим достоинства и недостатки этих вариантов выбора.

В случае если Вы обращаетесь к торгующим фирмам с просьбой подобрать для Вас инструмент.

Тут возможно несколько вариантов развития событий.

Если фирма является официальным представителем какого-либо бренда (или брендов), то их выбор однозначно будет в сторону инструментов именно из этого каталога (каталогов).

С одной стороны, по ним они имеют наилучшие цены, возможно имеют техническую поддержку, возможно даже кто-то проходил обучение у представителей данного бренда. В лучшем случае Вам пойдут на встречу и предоставят бесплатные образцы для испытаний или помогут с подбором режимов резания. Иногда рассуждения бывают банальные... раз инструмент Sandvik дорогой, значит он лучший, и чтобы не было проблем, берем его... во всяком случае, если уж и этот работать не будет, то и от остальных ждать нечего.

Но такое далеко не всегда возможно...

Не все бренды могут организовать достойное техническое сопровождение, далеко не все дилеры имеют квалифицированные кадры, которые смогут Вам правильно подобрать инструмент, знают специфику его применения и его особенности, знают особенности материала ваших деталей (подробнее читайте в статье "Вы купили станок...чем оснастить его?...")

Еще не плохо было бы им знать особенности Вашего производства.

Одно дело серийное или массовое производство на современных жестких станках, другое дело мелкосерийное производство, порою из заготовок низкого качества, на станках не высокой жесткости и т.д.

И тут уж вам никто не скажет: "Извините, но наши фрезы слишком дорогие и крутые для Ваших станков и деталей. Вы можете обойтись и более дешевым инструментом." Или наоборот, будут активно продвигать свой инструмент, дешевый, не высокого качества, но не скажут, что он очень невысокий по производительности и по стойкости.

А в последнее время многие торговые организации вообще не заморачиваются в плане подготовки технических специалистов, у них в основном работают "манагеры", задача которых "делать объемы" и продавать товар любой ценой. Но порой даже в солидных фирмах специалисты просто не сталкивались с особенностями Вашего материала и ожидать от них чего-то толкового тоже нет смысла...

Но речь не идет о том, что все вокруг не компетентные торгаши, совсем нет, много фирм с весьма серьезными подготовленными специалистами. Речь о том, что обращаясь в ту или иную фирму, Вы или должны быть уверены в ней (изучить ее репутацию, отзывы), или изучить предложения нескольких фирм.

В случае если Вы выбрали инструмент из числа самых дорогих (или дешевых).

Самый дорогой (или дешевый), зачастую совсем не означает, что самый лучший в условиях вашего производства и на деталях из вашего материала. У одних производителей встречаются продвинутые фрезы по алюминию, у других фрезы лучше всего проявившие себя (по сравнению с другими) по жаропрочным материалам и т.д. При этом может быть несколько брендов, хорошо проявивших себя на том или ином материале, но с весьма разными ценами. Ориентироваться на самый дешевый сегмент продукции, тоже неверное решение (подробнее читайте в статье "Экономическое обоснование режимов резания и эффективности производства..."). Все должно быть уместно к Вашим условиям производства, вашим обрабатываемым материалам и поставленным задачам.

Прислушаться к мнению соседей — совет, конечно, дельный... но кто сказал, что они применяют оптимальный инструмент, и что в конкретно Ваших условиях он будет приемлем и оптимален. Опыт, конечно, никто не оспаривает, особенно если он глубоко изученный и проанализированный. Но бывают случаи, когда вашим соседям какие-то нерадивые "манагеры" подпихнули какой-то дорогой (или дешевый) бренд — вот и весь анализ... и никто больше ни чего не изучал. В этом случае вы просто повторите их ошибки. Тут в любом случае надо анализировать инструмент применимо к вашим условиям и материалам.

Выбор методом перебора... методом проб и ошибок — тоже вариант. Но нужно знать особенности каждого инструмента, и если Вам их не пояснили, то Вы можете просто забраковать инструмент, который реально хороший, но его нужно применять несколько на иных режимах или материалах и возможно при иных прочих условиях. Да и перебирать всех подряд — и затратно и долго, причем при выборе инструмента, нужно учитывать многие факторы и особенности Вашего производства.

Не будем долго расписывать различные ситуации и вступать в дебаты..., давайте просто озвучим некоторые общие рекомендации по применению монолитных фрез на тех или иных материалах.

Начнем с дорогих брендов...

Seco - пожалуй лучший бренд в области ВСО (см. статью "Высокоскоростное фрезерование..."), особенно когда речь идет об обработке более сложных материалов. Seco не раз демонстрировали наивысшую производительность и хорошую стойкость инструмента, порой совсем недостижимую для конкурентов (и это не голословные утверждения, а реальный опыт).

При обработке методом ВСО цветных материалов (в частности некоторых алюминиевых сплавов типа АМГ и Д16) в число равных проходят монолитные фрезы Fraisa, Mitsubishi, Iscar.

Если вести обработку на обычных режимах резания, то в большинстве случаев инструменты таких брендов как Fraisa, Sandvik, Emuge-Franke, Walter, OSG, Mitsubishi, Sumitomo, Hanita (Widia), Kennametal, WNT и многих других показывают весьма хорошие результаты, но и среди этих брендов, одни более выделяются на одних группах материалов, другие на других.

Что касаемо обрабатываемых материалов...

Нужно знать особенности и специфику этих материалов, знать особенности инструмента и правильно понимать ситуацию.

На сложных материалах, таких как жаропрочные материалы, нержавеющие материалы, титановые сплавы — очень много различных нюансов не только в выборе инструмента, но и в выборе режимов резания, стратегии обработки и т.д. Зачастую на подобного рода материалах многие бренды не то что показывают не высокие результаты, а вообще являются непригодными и убыточными.

И в данном случае громкое имя бренда порой вообще ничего не значит.

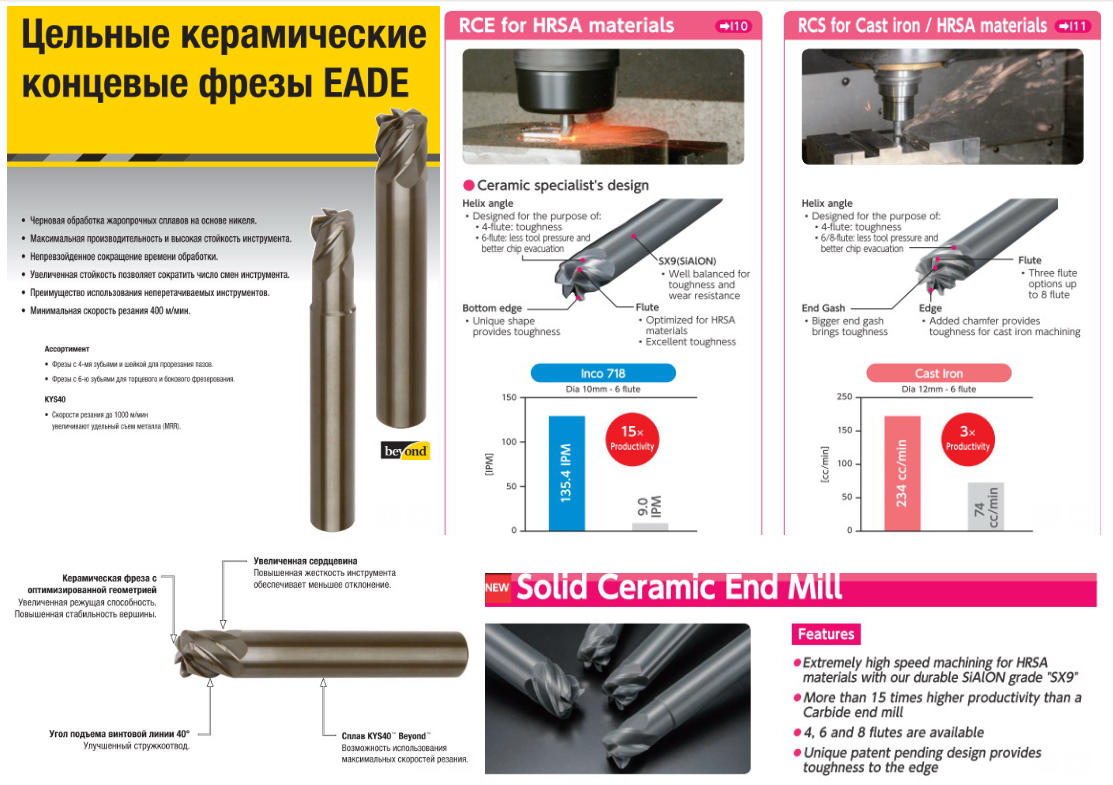

В последнее время применение монолитных керамических фрез на жаропрочных материалах позволяет в разы поднять производительность обработки. И если ранее такая продукция встречалась в каталогах одного или двух производителей, то сейчас такие фрезы производят многие... другое дело, что и работают они по-разному.

На титановых сплавах появилась тенденция применения фрез как из порошковых быстрорезов с соответствующими покрытиями, для силового фрезерования. так и фрез многозубых, фрез с переменным шагом, углом подъема спирали, и своеобразной заточкой зуба.

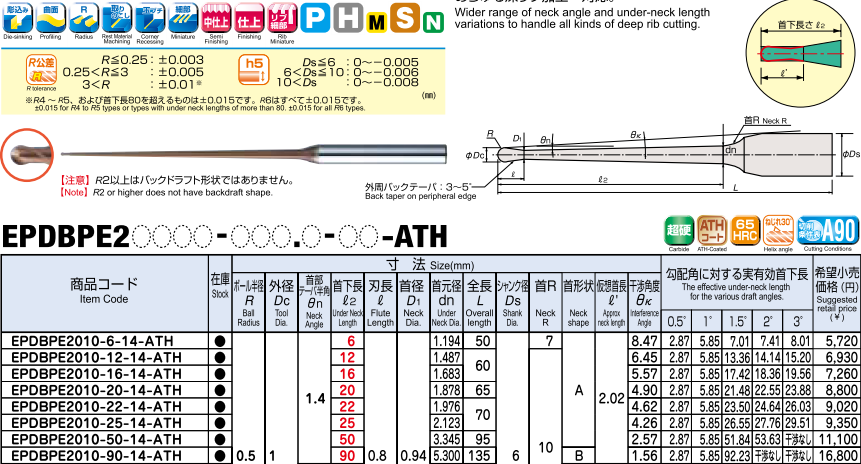

Если говорить про обработку материалов для литейных форм, штампов, пресс-форм, то в данном случае нужно не только иметь нужный материал или покрытие фрезы, но и нужную номенклатуру фрез, с различными конструктивными особенностями. Возьмите, к примеру, каталог такой фирмы как Hitachi и сравните их, к примеру, с номенклатурой Sandvik.

В ассортименте присутствуют фрезы с вылетом до 90хD, микрофрезы от диаметра 0,03 мм, микрофрезы из CBN и т.д.

При этом несомненно, что применение такого рода фрез недопустимо в дешевых китайских патронах с биением в несколько соток (а еще хуже десяток) — в таком случае это просто "деньги на ветер".

Обработка цветных материалов — это тоже отдельная тема, в ней тоже много существенных факторов и различий в свойствах материалов.

Поскольку чаще в обработке встречаются такие материалы как АМГ, Д16, можно рекомендовать фрезы Iscar (и их головки MultiMaster), Mitsubishi, Walter, OSG, Silmax, Osawa, Arno (YG-1), Dijet, NuovaCumet, Hanita, также неплохие результаты показывают и фрезы ряда тайваньских и корейских производителей HGT, 7-Liader, и подобные.

В последнее время многие производители осуществляют изготовление фрез для подобных материалов с внутренними каналами для подвода СОЖ непосредственно по длине всей режущей кромки инструмента.

Следует отметить, что ряд материалов с высоким содержанием кремния и абразивосодержащие материалы лучшим образом обрабатываются или фрезами с алмазным покрытием, или фрезами с алмазными впайками (вставками)... несмотря на высокую стоимость этих инструментов (при этом дешевый сегмент предлагаемых инструментов, к примеру, китайского производства, порой вообще себя не оправдывает).

Бывают случаи, когда при выборе фрезы на первое место выходит ценовой диапазон инструмента. Это, как правило, черновые проходы обработки материалов с коркой (дефектным слоем, содержащим различные абразивные включения, окалины и т.д.), литья невысокого качества, некоторых композиционных материалов и т.д. Не исключен такой выбор и при работе на изношенном оборудовании, при выполнении малых заказов из простых материалов и т.д.

В данном случае хорошо бы понимать различие не только в качестве, но и в цене инструмента.

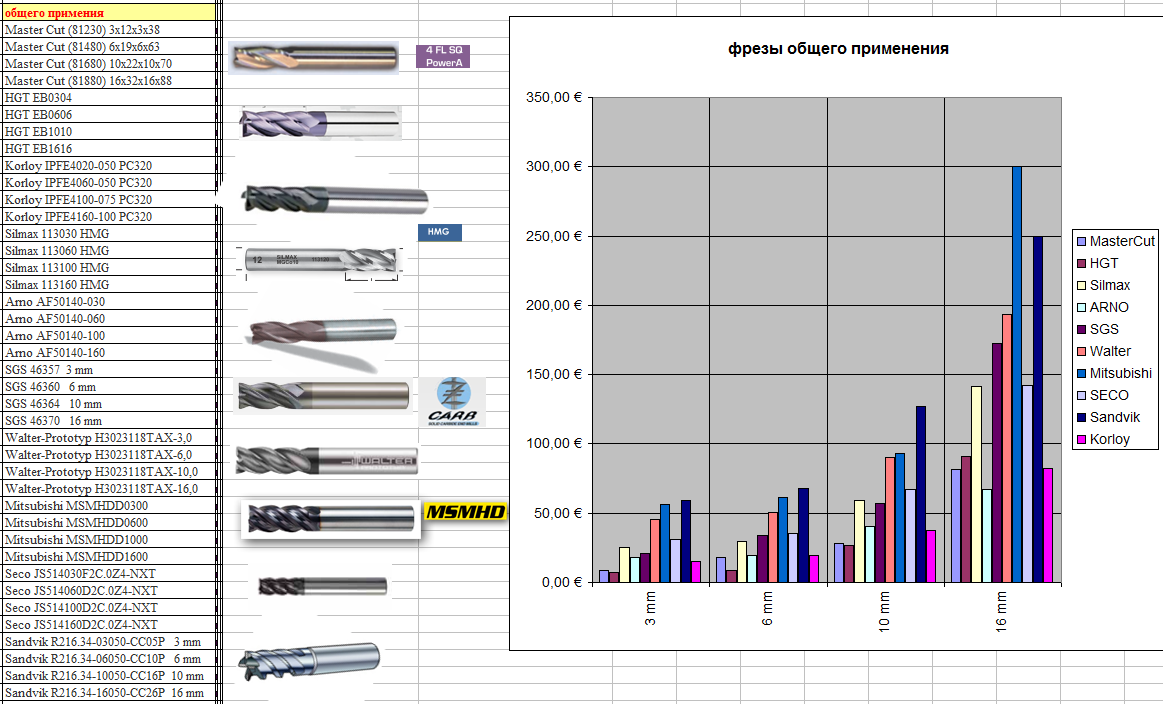

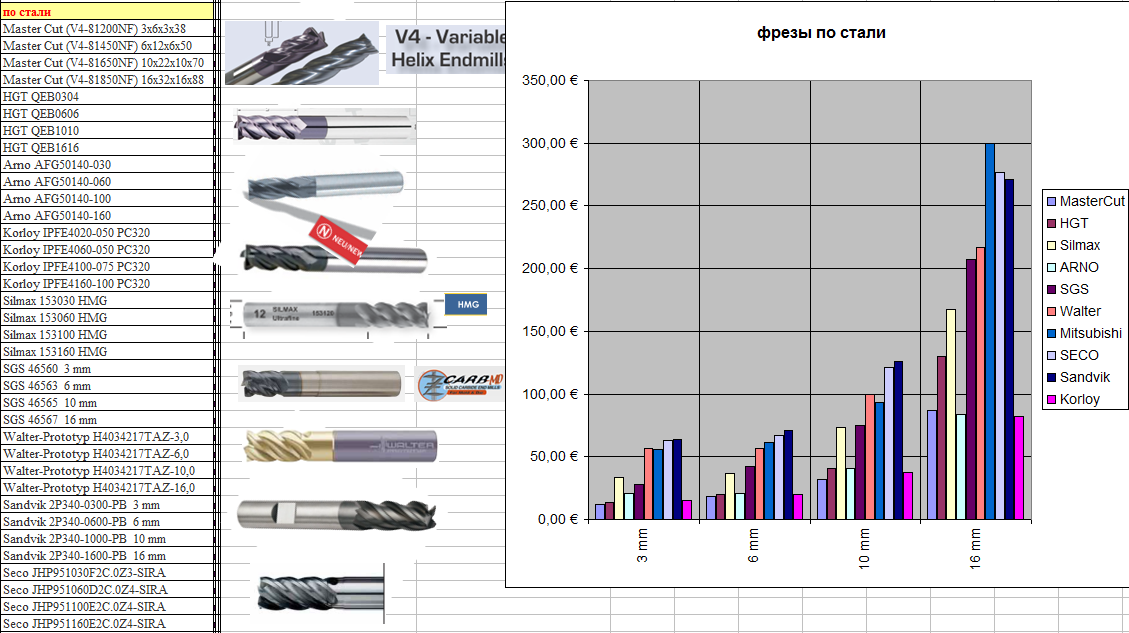

Очень часто значимым может стать различие в цене по увеличению диаметра инструмента, так для примера рост цен при переходе от диаметра фрез от 10 до 16 мм у различных брендов может отличаться в 2-3 раза.

Для примера приведем некоторые значения анализа. Обратите внимание на скачки цен у Mitsubishi и как противоположность у Arno. А у серии фрез по алюминию, эти скачки наиболее существенны (3-я картинка)

У многих производителей в каталоге есть серии фрез эконом класса, поэтому нужно знать и такие особенности.

Также при выборе того или иного поставщика фрез, не плохо было бы поинтересоваться, чьи заготовки используются при производстве их осевого инструмента, на каком оборудовании, с какой точностью они производят фрезы, какие покрытия применяются и на каких установках они наносятся.

Но данная информация может внести ясность некоторых особенностей инструмента для опытных специалистов...для многих такая информация вообще будет бесполезной.

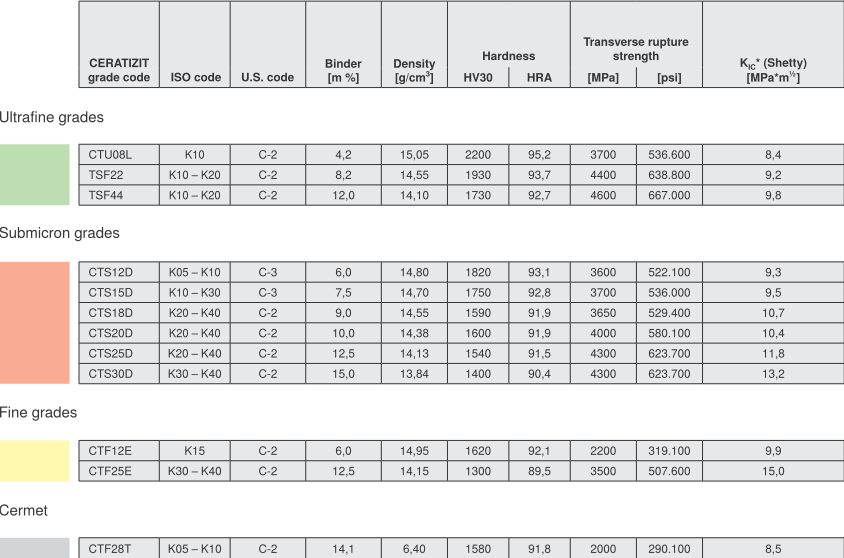

Но все же акцентируем внимание хотя бы на заготовках, т.к. твердосплавный пруток производят многие поставщики, и качество его весьма различно, и зерно, и нюансы применения.

Например, из 2-х известных производителей прутка Ceratizit и Guhring - в большинстве случаев при обработке по цветным материалам, по жаропрочным материалам - предпочтение стоит отдать инструменту из прутка Ceratizit.

Стоит так же заметить, что многие производители применяют ультрамелкозернистые марки сплавов при производстве инструментов, с малым содержанием кобальта (так сказать "сухие прутки"), они довольно износостойкие, хорошо держат кромку, но крайне негативно относятся к динамической нагрузке, которая может быть вызвана и спецификой работы (стратегией обработки, вибрациями) и банально погрешностью оправок (биение патронов). По оправкам рекомендуем ознакомится со статьей "Шпиндельная оснастка фрезерных станков. Особенности и сравнительный анализ."

Встречаются даже керметы в производстве осевого инструмента под некоторые виды материалов, а для жаропрочных материалов применяют керамику определенного типа.

Для примера фреза монолитная из кермета (металлокерамика) для чистовой обработки материалов группы Р (сталь), на фото видны рекомендуемые режимы резания для такого типа фрез... в принципе это стратегия ВСО. Вес фрезы значительно ниже, чем у фрез из твердого сплава.

Для таких инструментов в большинстве случаев рекомендуется легкая скоростная стратегия обработки с применением точных патронов, гидропластовых патронов и т.д.

И наоборот, ряд производителей применяют весьма динамически прочные сплавы и несколько иные типы покрытий - режимы резания, и стратегия обработки такими инструментами будут отличаться иногда даже очень существенно.

Поэтому если Вы, например, взяли фрезу Sandvik по нержавейке и фрезу YG-1 — не стоит их ставить на одинаковые режимы резания...и по ним судить о качестве инструмента — это совершенно не верно — у каждого инструмента есть свои особенности и нюансы. И если взять за показатель объем материала, снимаемый в единицу времени при определенных критериях стойкости инструмента, то и тот и тот инструмент на своих режимах может показать вполне соизмеримые показатели. Причем разные серии фрез, даже под один и тот же материал могут быть изготовлены из различных типов прутка, при этом и рассчитаны они на различные стратегии обработки (режимы резания).

Описать все нюансы и особенности в рамках одной статьи практически невозможно.

Можно рекомендовать более внимательно изучать рекомендации производителя по режимам резания.

И в случае возникновения проблем по стойкости или работе инструмента, рекомендуем внимательно изучить "историю болезни", поскольку зачастую севшая режущая кромка или сколотая кромка (фреза)... частенько не говорят ни о чем... нужно понимать как в процессе развивалась та или иная проблема, внимательно изучить во времени процесс износа режущей кромки с применением увеличительного стекла высокого разрешения, была ли вызвана "затертость" кромки низкой износостойкостью материала фрезы, или же наоборот, сначала были микросколы, которые в итоге привели до сплошной "затертости".

Внимательно нужно следить за стружкой и температурой в зоне резания, применять правильную СОЖ, а порой вести обработку на сухую.

Повторюсь... нюансов много... и со стороны инструмента, и со стороны специфики обрабатываемого материала, и со стороны конструктивных особенностей детали, и со стороны жесткости СПИД и т.д.

И в заключении приведем список наиболее часто встречающихся производителей осевого инструмента (список далеко не полный, производителей много, но при поиске определенного инструмента, номенклатуры, изучении ценовых сегментов - такой список будет даже очень уместен).

AFK Tool https://afk-tools.com/produkty

BFT Burzoni www.bftburzoni.com

Ingersoll www.ingersoll-imc.de

Sutton Tools www.suttontools.com

Использование материалов сайта возможно только с письменного разрешения администрации сайта и активной гиперссылкой на источник.

Свяжитесь с нами

Оставьте свое сообщение и мы свяжемся с вами, чтобы предложить лучшие условия сотрудничества!

Звоните: (812) 407-37-03

Пишите: order@carbidetool.ru

ООО «ТУЛЭКС» ИНН 7838092179, г. Санкт-Петербург, улица Аэродромная, д. 8, литер А, офис 418